Via-in-pad

La technologie Via-in-pad est très importante pour prendre en charge la conception moderne de circuits imprimés à haute densité, compte tenu de la compacité et de la complexité croissantes des appareils électroniques. La tendance à la miniaturisation a contraint les fabricants de puces à développer des composants avec des pas plus fins, tels que les BGA, les QFN et les puces à protubérance, qui nécessitent tous des capacités de routage plus avancées. Afin de résoudre ces problèmes sans compromettre l’intégrité du signal, les concepteurs de circuits imprimés combinent des structures VIPPO (via-in-pad plated over) avec des approches de conception traditionnelles. Cette intégration offre une bonne routabilité et permet de créer des cartes de circuits imprimés fiables et performantes.

Qu'est-ce que le via-in-pad ?

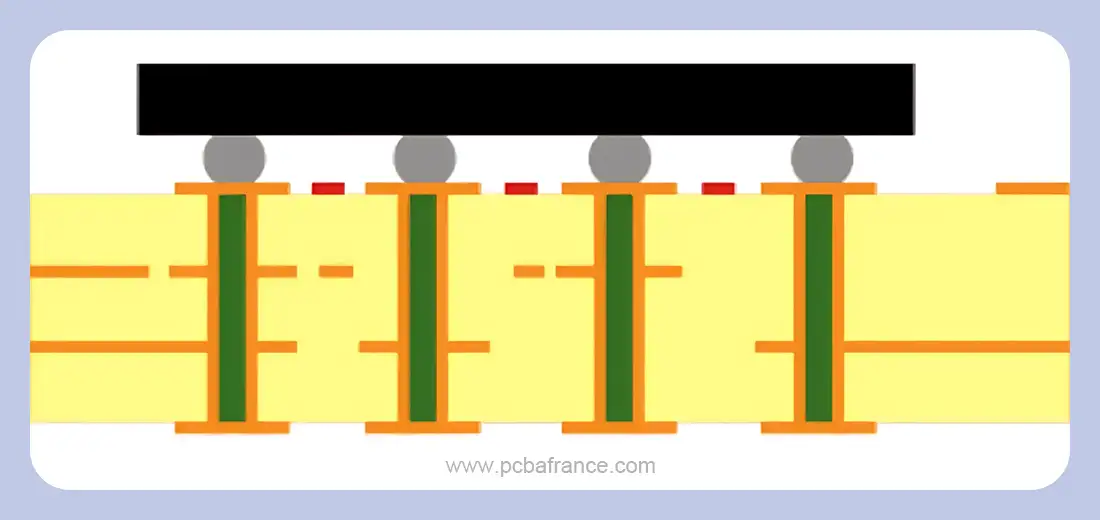

Le via-in-pad est une technique de conception de circuits imprimés dans laquelle le via est directement placé sur le pad du dispositif à montage en surface (SMD), alors que les vias traditionnels sont généralement situés dans une zone sans composant. Cette méthode est généralement utilisée dans les conceptions à haute densité afin de gagner de l’espace et de simplifier le routage, car les chemins de signaux sont raccourcis. De plus, les performances électriques des cartes de circuits imprimés peuvent également être améliorées grâce au via-in-pad.

Via-in-Pad vs. Vias traditionnels

Le tableau comparatif entre le via-in-pad et les vias traditionnels sous différents aspects est présenté ci-dessous :

| Aspect | Vias traditionnels | Via-in-Pad |

|---|---|---|

| Emplacement | Zones du PCB sans composants | Directement sur les pastilles CMS |

| Méthode de connexion | Nécessite des pistes séparées pour relier les pastilles | Connexion directe entre la pastille et le via |

| Approche de routage | Passe par des zones sans composants et se connecte aux pistes de l’autre côté | Permet des connexions directes aux couches internes/inférieures |

| Utilisation de l’espace | Consomme de l’espace supplémentaire pour le placement des vias et le routage des pistes | Optimise l’espace en supprimant les zones de garde autour des vias |

| Exigences de fabrication | Technologie traversante standard, bien établie | Nécessite des procédés spécialisés de remplissage et de placage |

Processus de remplissage des vias dans les pastilles

De l’époxy non conducteur est généralement utilisé pour remplir les vias dans les pastilles, et une fois remplis, les vias sont recouverts et plaqués. Cela empêche la soudure de s’écouler dans le via pendant la refusion, ce qui peut entraîner des joints de soudure peu fiables, voire des courts-circuits. Le remplissage complet du via permet d’éviter les vides et d’améliorer l’uniformité du placage.

Il convient de mentionner que ce procédé diffère du « via tenting », dans lequel la couche de masque de soudure recouvre simplement le via sans le remplir. Le « tenting » peut empêcher dans une certaine mesure l’écoulement de la soudure, mais n’offre pas la même fiabilité structurelle et la même qualité de soudure que les vias remplis et recouverts.

Certaines conceptions de vias dans les pastilles peuvent utiliser un matériau conducteur tel que le cuivre pour remplir le via afin d’assurer une connexion électrique directe entre le via et la pastille. Cela ne nécessite pas de routage supplémentaire des traces et réduit la taille globale du circuit imprimé, ce qui raccourcit les chemins de signal et améliore l’intégrité du signal.

Avantages et inconvénients du via-in-pad

Le via-in-pad présente des avantages significatifs pour les conceptions de circuits imprimés à haute densité et haute performance, mais il s’accompagne de quelques difficultés de fabrication. Voici une liste de ses avantages et inconvénients :

Avantages

- Optimisation de l’espace sur le circuit imprimé : dans cette méthode, les vias peuvent être placés directement sous les pastilles SMD afin d’utiliser au maximum l’espace disponible sur la surface de la carte.

- Meilleures performances thermiques : le via-in-pad contribue à améliorer la dissipation thermique et à maintenir la température des composants dans une plage limitée. Ceci est très important dans les circuits imprimés à haute puissance.

- Performances améliorées du circuit imprimé : chaque via entraîne une inductance et une résistance qui ralentissent le flux de courant. Ces impédances électriques ont un effet négatif sur le fonctionnement du circuit imprimé. L’utilisation de la technologie via-in-pad réduit le chemin d’alimentation électrique, ce qui améliore considérablement ses performances.

Inconvénients

- Complexité du processus : le processus de recouvrement des vias et des pastilles peut entraîner une surface inégale qui nécessite des opérations correctives supplémentaires.

- Allongement du temps de fabrication : après le perçage, le via-in-pad doit être rempli d’époxy puis plaqué, ce qui augmente le temps de production total.

- Augmentation des coûts de fabrication : les structures via-in-pad sont complexes et nécessitent de multiples étapes de traitement, ce qui rend leur production relativement coûteuse.

Quand utiliser le via-in-pad ?

Pour prendre les meilleures décisions en matière de conception de circuits imprimés, vous devez savoir quand il est nécessaire d’utiliser le via-in-pad et quand l’approche de routage simple s’applique.

Le via-in-pad est nécessaire dans les cas suivants :

- Espacement étroit entre les broches : dans les BGA dont le pas des broches est inférieur à 0,35 mm, l’espace entre les pastilles est trop étroit pour accueillir des vias et des traces utilisant la technique de fanout standard.

- Densité de broches élevée : les composants qui ont un grand nombre de broches créeraient de nombreuses pistes de fanout, ce qui prendrait beaucoup d’espace de routage. La conception via-in-pad permet d’économiser un espace de routage précieux, car il n’est pas nécessaire d’utiliser un espace supplémentaire autour de chaque via.

- Contraintes de routage de couche : lorsque des contraintes de routage de couche se produisent sur la même couche, le via-in-pad sert à se connecter aux couches de routage internes ou à la couche inférieure, qui dispose de plus d’espace de routage.

Le via-in-pad n’est PAS nécessaire dans les cas suivants :

- Pour les composants BGA à faible densité de broches et à pas de broches supérieur à 0,35 mm, un routage fanout standard est possible avec des vias entre les pastilles de soudure. Il n’est pas nécessaire d’utiliser le via-in-pad.

- Spécifications du fanout BGA standard :

- Diamètre du via : 0,15-0,2 mm

- Largeur de la piste : 3-4 mil

- La largeur des anneaux annulaires est comprise entre 0,3 et 0,4 mm.

- Ces paramètres peuvent être utilisés pour effectuer un routage normal sans avoir à recourir à la technologie via-in-pad.

Directives pour le routage via-in-pad

Afin de minimiser les difficultés de production, de limiter les coûts et de maintenir une fiabilité à long terme, il existe certaines règles empiriques à respecter lorsque vous utilisez des vias dans les pastilles dans la conception de vos circuits imprimés, en particulier dans les dispositifs à montage en surface :

- Placez, recouvrez et remplissez ces composants conformément aux recommandations du fabricant afin de garantir la compatibilité et une qualité de soudure constante.

- Lorsque des microvias sont utilisés, ils doivent être placés sur une seule couche du circuit imprimé, afin de garantir l’intégrité structurelle et la facilité de fabrication.

- Ne laissez jamais le côté non composant du via sans masque de soudure, car cela l’exposerait à l’environnement.

- Ne laissez aucun via ouvert, sauf s’il n’y a pas d’autre choix, car le cuivre nu peut s’oxyder, ce qui rend le circuit imprimé moins fiable et réduit sa durée de vie.

- Concevez la taille du plot en fonction du diamètre du via et respectez les exigences de l’anneau annulaire IPC Classe 2 ou 3, afin de garantir la création d’un joint de soudure approprié et une isolation électrique.

- Remplissez et aplatissez complètement les vias (remplis d’époxy ou de cuivre) afin d’obtenir une surface plane, ce qui est essentiel pour un placement fiable des BGA.

- Avec les conceptions via-in-pad, vous pouvez parfois éviter de boucher les vias sous les composants, car le composant lui-même peut empêcher la soudure de s’écouler.

Contactez-nous

Vous avez des questions ou des demandes ? Remplissez le formulaire et nous vous répondrons rapidement.