Découpe en V

Au cours du processus de fabrication des circuits imprimés, diverses méthodes de panélisation sont utilisées, telles que la découpe en V, le routage des languettes et les languettes solides. Parmi ces méthodes, la découpe en V est l’une des techniques les plus largement utilisées. Elle constitue une méthode peu coûteuse et facile pour séparer avec une grande précision les cartes individuelles d’un panneau à plusieurs cartes. Cela permet de rationaliser à la fois les processus de fabrication et d’assemblage.

Qu'est-ce que la découpe en V dans les circuits imprimés ?

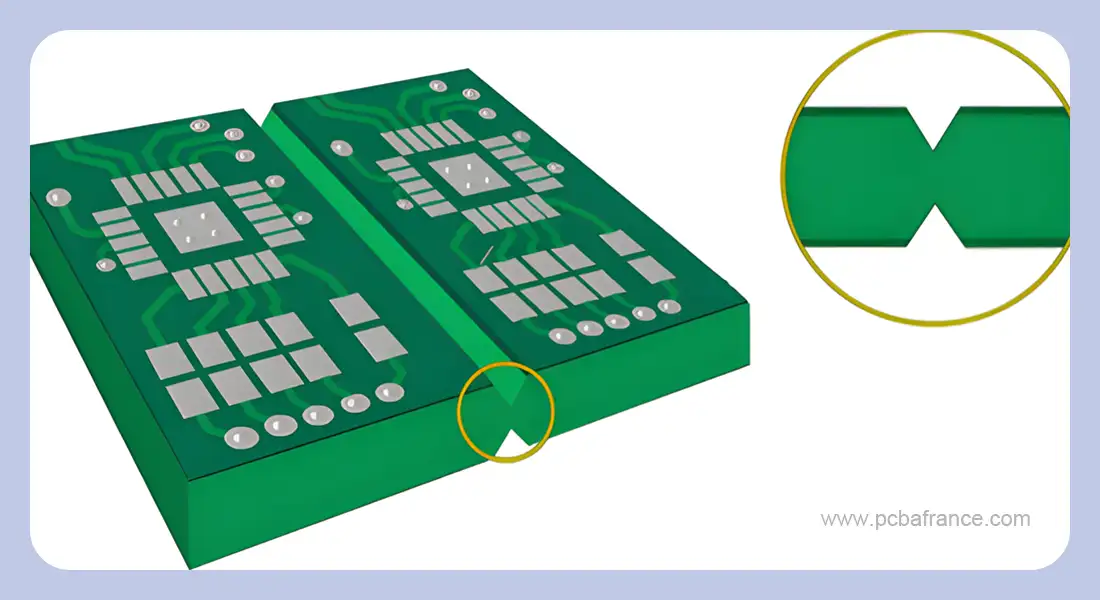

La découpe en V est une technologie utilisée pour paneler une carte de circuit imprimé en créant des rainures angulaires en haut et en bas d’une carte. Également appelé V-cut ou V-scoring, il permet de former des canaux en forme de V qui servent de points de séparation prédéterminés entre les cartes de circuits individuelles. Ces rainures ressemblent beaucoup à la conception segmentée d’une barre de chocolat et nous permettent de séparer chaque carte facilement et proprement du panneau.

Comment fonctionne le processus de découpe en V ?

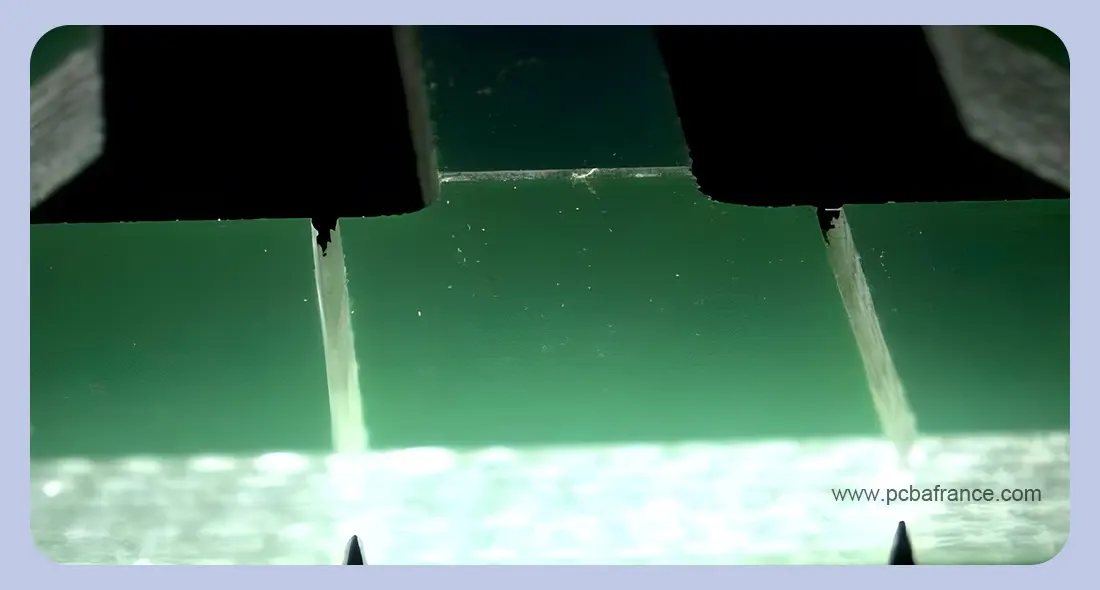

La procédure de découpe en V implique deux lames qui sont à des angles arbitraires, c’est-à-dire 20, 30, 45 et 60 degrés. Ces lames agissent comme des roues avec de nombreux engrenages qui sont utilisés comme couteaux pour réaliser la découpe en V. L’une des lames se trouve en haut et l’autre en bas, tournant point par point à une certaine distance afin que le circuit imprimé puisse passer. Cette distance détermine l’épaisseur restante entre les deux découpes en V. Le reste de l’épaisseur sert de support aux sous-panneaux ou panneaux de fabrication qui maintiennent les unités de PCB ensemble. Après le processus d’assemblage des cartes PCB, les sous-panneaux sont ensuite découpés en cartes d’assemblage PCB individuelles.

Avantages de la découpe en V

La découpe en V est une technique qui présente plusieurs avantages et contribue à optimiser le processus de production et d’assemblage des PCB :

Production rentable: elle permet de produire davantage de cartes à partir d’un seul panneau, ce qui contribue à éliminer le gaspillage de matériaux et donc à réduire le coût global de production.

Augmentation de la vitesse de production: grâce à cette technique, la séparation des circuits imprimés est plus rapide et plus précise, ce qui accélère le processus d’assemblage et réduit les délais d’exécution.

Amélioration de la stabilité des panneaux: la découpe en V améliore la stabilité des cartes de circuits imprimés et les rend très solides sur le plan structurel, réduisant ainsi le risque d’endommagement des panneaux lors de leur manipulation et de leur expédition.

Intégration flexible de la conception: l’utilisation de la découpe en V ne nécessite que très peu de modifications dans la disposition des circuits imprimés et offre donc une plus grande liberté de conception et de planification.

Défis de la découpe en V des circuits imprimés

Bien que la découpe en V présente de nombreux avantages, elle comporte également certaines limites :

Risque de fracture: il est difficile de contrôler la profondeur de la découpe. Une découpe trop superficielle ne permettra pas de séparer les circuits imprimés, tandis qu’une découpe trop profonde endommagera leur structure.

Limites avec les conceptions complexes: les cartes dont la disposition est complexe (forte densité de composants) ou qui ne sont pas de forme rectangulaire peuvent ne pas se prêter à la découpe en V et nécessiter d’autres processus de dépanneauage.

Restrictions liées aux matériaux: la découpe en V ne peut pas être utilisée sur certains types de circuits imprimés, tels que les circuits imprimés épais ou les circuits imprimés rigides-flexibles, et peut nécessiter d’autres procédés.

Découpe en V des circuits imprimés vs routage des languettes

Lorsque vous devez choisir entre la découpe en V des circuits imprimés et le routage des languettes, il est important de comprendre leurs différences. Le tableau ci-dessous met en évidence les principales différences :

| Facteur | V-Scoring | Usinage par Onglets |

|---|---|---|

| Idéal Pour | Grand volume, PCB rectangulaires | Formes irrégulières, prototypes |

| Coût | Plus économique | Coût plus élevé en raison de l’usinage |

| Vitesse | Séparation plus rapide | Plus lent, nécessite le retrait des onglets |

| Qualité des Bords | Bords plus rugueux | Finition plus lisse |

| Flexibilité de Conception | Adapté aux mises en page simples | Convient aux conceptions complexes |

Choisissez la découpe en V lorsque :

- Vous fabriquez de grands volumes de circuits imprimés rectangulaires identiques

- La rentabilité est votre principale préoccupation

- Vous avez besoin d’un délai de production rapide

Choisissez le routage par languettes lorsque :

- Les circuits imprimés ont des formes irrégulières

- La qualité des bords est essentielle

- Les composants sont positionnés près des bords de la carte

Directives pour l'application de la découpe en V dans la panélisation des circuits imprimés

- Les lignes de découpe doivent être droites et orientées verticalement ou horizontalement.

- Taille minimale du circuit imprimé : 60 mm × 45 mm ; taille maximale : 600 mm × 1 200 mm.

- Angles de découpe disponibles : 20°, 30°, 45° et 60° (30° est couramment utilisé).

- Tolérance d’angle de découpe : ±5°.

- Tolérance d’alignement des lames : ±0,05 mm entre les lames supérieure et inférieure.

- Tolérance d’épaisseur du matériau restant : ±0,10 mm.

- Épaisseur restante recommandée :

- Pour une épaisseur de carte finie ≤1,0 mm : 0,3 mm.

- Pour une épaisseur >1,0 mm : généralement 1/3 de l’épaisseur totale.

- Épaisseur restante minimale : 0,25 mm (+0,05/-0,00 mm).

- Espacement minimum pour la découpe par saut : 5 mm.

- Largeur minimale des rails de séparation : 5 mm.

- Recommandé uniquement pour les épaisseurs de carte > 0,6 mm.

Considérations de conception pour la découpe en V

Lorsque vous mettez en œuvre la découpe en V dans le cadre de votre stratégie de panélisation des circuits imprimés, il est nécessaire de prêter attention à plusieurs points importants :

Forme de la carte: la découpe en V fonctionne mieux sur les PCB rectangulaires et carrés. Dans le cas d’une forme irrégulière, il existe peut-être une technique de panélisation plus efficace que la découpe en V.

Emplacement des composants: en raison de la découpe en V, les concepteurs auront des options limitées en ce qui concerne l’emplacement des composants le long des bords du PCB, en particulier lorsque les rainures sont relativement proches de composants critiques. Dans ce cas, le concepteur devra éviter de placer certains composants et traces trop près des lignes de découpe.

Largeur et profondeur des rainures: la taille des rainures doit être prise en compte par rapport à l’épaisseur des circuits imprimés afin d’éviter un sur-découpage ou un sous-découpage, qui pourrait finalement nuire à l’intégrité structurelle du circuit imprimé.

Sélection des matériaux: le choix de matériaux appropriés est important lors de la conception de la découpe en V des circuits imprimés, car un choix inapproprié peut entraîner des fractures ou un délaminage lors de la séparation.

Largeur minimale des fentes: lors de la conception de la découpe en V dans une disposition de circuit imprimé, il est important de tenir compte de la largeur minimale des fentes qui déterminera le nombre de circuits imprimés pouvant être contenus dans un seul panneau, ce qui aura finalement une incidence sur l’efficacité de la fabrication.

Dégagement des bords: les concepteurs doivent prévoir un dégagement suffisant entre la rainure et le bord du circuit imprimé afin de maintenir l’intégrité structurelle. Le concepteur doit s’assurer qu’il y a un dégagement suffisant entre la rainure et le bord du circuit imprimé afin d’éviter toute rupture de ce dernier.

Services de découpe en V de précision pour une panélisation efficace des circuits imprimés

L’application de techniques de découpe en V dans le processus de fabrication des circuits imprimés permet d’éliminer le besoin d’espace de routage et ainsi d’optimiser l’utilisation des panneaux. Par ailleurs, cette technique permet d’économiser des ressources matérielles, d’accélérer la vitesse de fabrication et de rationaliser les processus de fabrication et d’assemblage.

Chez MOKOPCB, nous sommes équipés d’un matériel de pointe pour réaliser des découpes en V avec une profondeur de rainure constante, un alignement précis des lames et une épaisseur restante optimale. En outre, nous pouvons également fournir d’autres solutions de panélisation de circuits imprimés adaptées à une grande variété de cartes de circuits imprimés. De la conception à la fabrication en passant par l’assemblage des circuits imprimés, MOKOPCB peut tout prendre en charge sous un même toit. Vous avez besoin de services sur mesure pour vos projets de circuits imprimés ? Contactez notre équipe technique dès aujourd’hui pour une consultation gratuite ou pour obtenir un devis gratuit !

Contactez-nous

Vous avez des questions ou des demandes ? Remplissez le formulaire et nous vous répondrons rapidement.