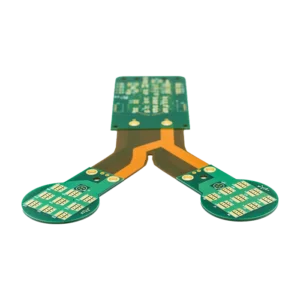

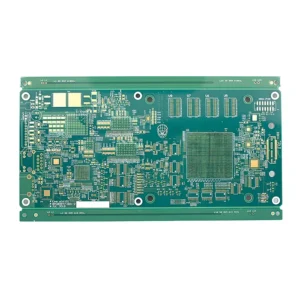

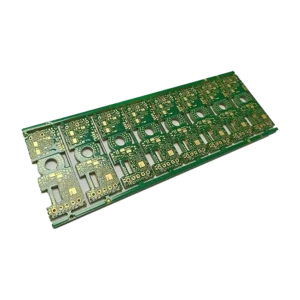

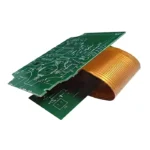

PCB automobile rigide-flexible à 4 couches

$78.90

Le PCB automobile rigide-flexible à 4 couches intègre la durabilité des cartes rigides avec la flexibilité des circuits pliables, offrant une solution dédiée, légère et hautement fiable. La conception à 4 couches améliore l’intégrité du signal avec des plans de signal, d’alimentation et de masse dédiés.

Frais d’expédition et date de livraison à négocier. Envoyez une demande pour plus de détails.

Vos informations de paiement sont traitées de manière sécurisée. Nous ne conservons pas les détails de votre carte de crédit et n’avons pas accès à vos informations bancaires.

Demandez un remboursement si votre commande est manquante ou arrive avec des problèmes liés au produit. Notre équipe d’assistance traitera votre demande de remboursement dans les 24 heures.

| Nombre de couches | 4L |

| Matériau de la base | Polymide + Rogers + FR4 |

| Épaisseur du panneau(mm) | 1.6mm |

| Taille maximale du panneau (mm) | 570*850mm |

| Tolérance sur la taille du circuit imprimé | ±0.2mm |

| Taille min. Taille du trou | 0.15mm |

| Taille min. Taille du trou | 0.4mil |

| Poids du cuivre | 2oz |

| Finition de la surface | ENIG |

| Certificat | UL, RoHS, ISO, ISO9001, ISO13485, IPC610, et REACH |

PCB automobile rigide-flexible à 4 couches

PCB automobile rigide-flexible à 4 couches

| 5 star | 0% | |

| 4 star | 0% | |

| 3 star | 0% | |

| 2 star | 0% | |

| 1 star | 0% |

Sorry, no reviews match your current selections

Questions et réponses

Oui, nous avons la capacité de gérer la production de circuits imprimés de petit à grand volume avec des lignes d’assemblage automatisées.1. MOKOPCB prend-il en charge la production de masse?

2. Quelle couleur de masque de soudure proposez-vous ?

Nous fournissons du vert, du rouge, du jaune, du bleu, du blanc, du noir et du violet.

3. Puis-je choisir le FR4 et le polyimide comme stratifiés pour le PCB automobile ?

Oui, mais il existe certaines restrictions. Le FR4 à haute température de transition vitreuse et le polyimide offrent une excellente résistance thermique, flexibilité et fiabilité. Le compromis est que le FR4 limite les performances à haute fréquence, et ce circuit imprimé combinant FR4, polyimide et Rogers offre de meilleures performances.

4. Pourquoi utiliser le FR4 comme section rigide plutôt que d’autres matériaux ?

Le FR4 est un matériau parfaitement rigide grâce à son faible coût, sa conformité aux normes automobiles et ses excellentes performances mécaniques et thermiques pour la plupart des applications non RF. D’autres matériaux comme le Rogers, l’aluminium ou la céramique sont soit plus coûteux, soit incompatibles avec le collage flexible, soit surqualifiés pour les circuits imprimés standard des calculateurs, de l’éclairage et de l’infodivertissement.

5. Ce PCB peut-il gérer un radar 77 GHz pour ADAS ?

Oui, notre PCB à 4 couches avec des stratifiés FR4, polyimide et Rogers permet de gérer des applications haute fréquence et flexibles telles que les équipements ADAS, les communications aérospatiales et les équipements 5G.

6. L’exposition à l’essence ou au liquide de frein endommagera-t-elle le circuit imprimé automobile rigide-flexible ?

Lorsqu’il est exposé à l’essence et au liquide de frein, le polyimide présente une bonne résistance chimique à court terme, mais les polymères Rogers et FR4 sont plus vulnérables. Une exposition prolongée peut dégrader et endommager le circuit imprimé. En cas de dommage potentiel, des revêtements conformes peuvent être utilisés pour une fiabilité à long terme.

7. Pourquoi des vias percés au laser sont-ils nécessaires pour les sections flexibles du PCB automobile rigide-flexible ?

Les vias percés au laser sont essentiels pour les circuits imprimés flexibles, car ils offrent une haute précision, évitent les contraintes mécaniques et résistent aux flexions répétées. Le perçage mécanique traditionnel peut provoquer des délaminages ou des fissures, tandis que le perçage laser garantit la fiabilité, ce qui en fait un atout majeur pour les applications automobiles.

Certes, la réduction du nombre de couches flexibles peut réduire les coûts de matériaux, de laminage et de perçage, mais elle peut également limiter la densité de routage, augmenter les risques d’interférences électromagnétiques et restreindre la puissance admissible. L’utilisation d’une ou deux couches flexibles dépend des applications spécifiques. Une solution flexible à une couche convient aux applications peu complexes, statiques ou non critiques, tandis que la plupart des appareils électroniques modernes, notamment ceux nécessitant des courbures fréquentes, des signaux à haut débit et une alimentation électrique, nécessitent deux couches flexibles pour une fiabilité et des performances accrues.8. La réduction du nombre de couches flexibles à une seule couche flexible permet-elle de réduire les coûts ?