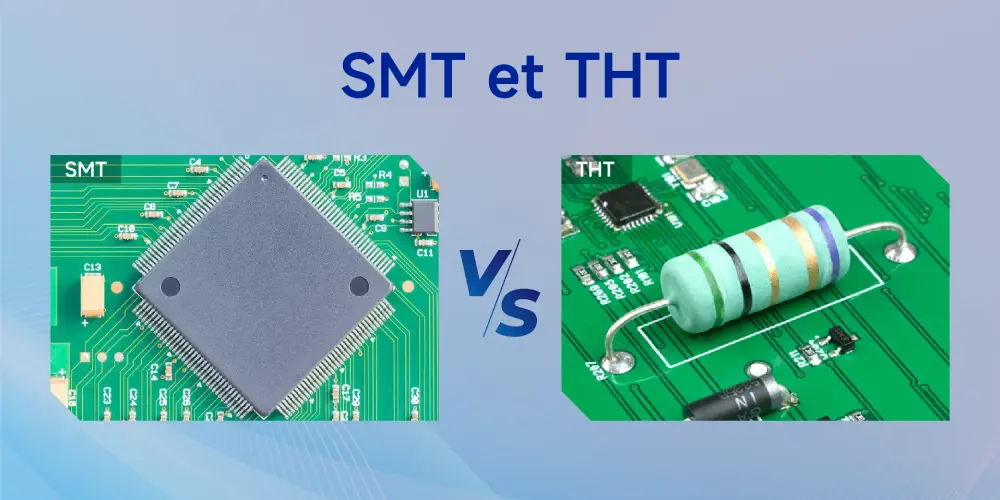

Le processus d’assemblage consiste à installer les composants nécessaires sur le circuit imprimé vierge. Deux méthodes sont couramment utilisées : SMT et THT. Chacune présente des caractéristiques et des avantages et inconvénients distincts. Dans cet article, nous examinerons les différences entre SMT et THT et explorerons les aspects importants à prendre en compte lors de votre choix. Après avoir lu cet article, vous trouverez peut-être la solution idéale pour votre prochain projet.

SMT et THT : bref aperçu

Le SMT, ou technologie de montage en surface, consiste à monter directement les composants CMS sur la surface du circuit imprimé. Cette technologie, à la fois efficace et automatisée, permet de réaliser des produits finaux plus compacts et plus légers. Elle se distingue fortement de la technologie d’assemblage traditionnelle, le THT.

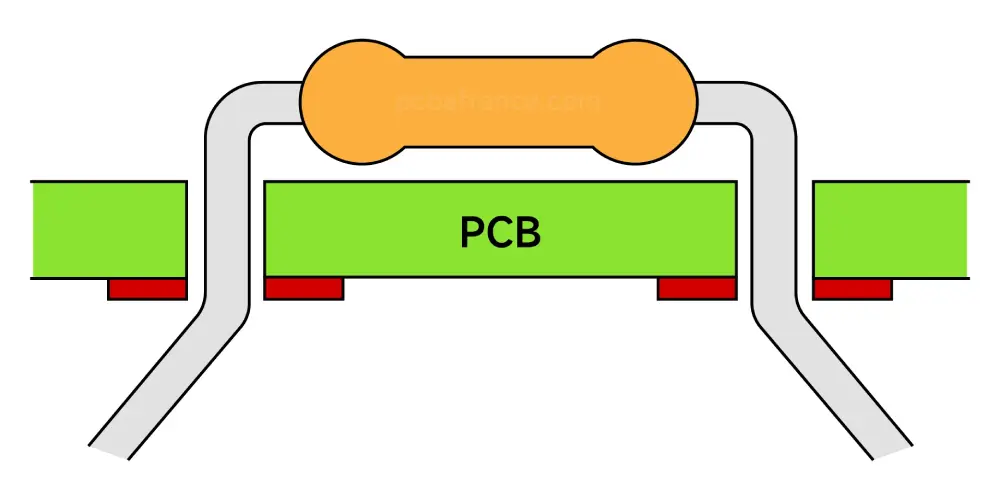

Le THT (ou through hole technology), qui consiste à souder les broches des composants sur la face opposée après leur insertion dans les trous du circuit imprimé. Cette méthode d’assemblage repose en grande partie sur le travail manuel. La différence entre les deux méthodes d’assemblage influence de nombreux aspects, tels que la conception du circuit imprimé, les matériaux utilisés, les procédés de fabrication et les coûts de main-d’œuvre.

Les 5 principales différences entre l’assemblage SMT et THT

Il est essentiel pour toute personne travaillant dans le secteur de l’électronique de connaître les différences entre les deux types d’assemblage. Nous vous présentons ci-dessous les 5 principales différences entre ces deux types d’assemblage pour vous aider à dissiper toute confusion.

Processus d’assemblage

Les processus d’assemblage SMT et THT diffèrent fondamentalement des étapes clés de la production, du placement des composants aux techniques de soudure. Voici les différences clés :

Processus clé de la technologie de montage en surface :

Application de la pâte à braser : L’imprimante applique automatiquement la pâte à braser sur la pastille, précisément à travers le pochoir du circuit imprimé.

Placement des composants : Les machines de placement placent ensuite les petits composants SMT à grande vitesse aux emplacements prévus pour la soudure.

Soudage par refusion : Une fois tous les composants placés sur la pastille, la carte passe dans un four de refusion pour faire fondre la soudure et former des connexions solides.

Processus clé de la technologie de montage traversant :

Insertion des composants : Les composants THT à longues broches doivent être insérés dans le trou pré-percé de la carte. Cette procédure peut être effectuée manuellement ou automatiquement.

Soudage à la vague/Soudage manuel : Le circuit imprimé traverse la soudure en fusion, formant ainsi une vague, permettant aux broches et aux pastilles de former simultanément des connexions solides. De plus, les composants peuvent être soudés à la main un par un.

Caractéristiques des composants

Les composants SMT et THT sont très différents. Les composants SMT sont généralement petits et légers, ce qui leur confère une conception plus compacte. En raison de leurs petites soudures, les composants SMT sont plus sensibles aux contraintes thermiques et aux vibrations. À l’inverse, les composants THT sont volumineux et lourds, ce qui leur permet de bien fonctionner dans des environnements à haute température et soumis à des vibrations. Les broches traversent les trous, formant ainsi des liaisons mécaniques solides.

Performance et fiabilité

Le processus d’assemblage SMT bénéficie d’un haut degré d’automatisation, garantissant des résultats de haute qualité et constants. La pâte à braser appliquée par l’imprimante assure une bonne connexion électrique et mécanique entre les composants et les pastilles. Cependant, la fiabilité des composants dépend de la précision de leur placement et de la qualité de l’application de la pâte à braser.

L’assemblage traversant est un procédé éprouvé, qui présente moins de problèmes affectant la qualité de la soudure et permet d’obtenir une connexion mécanique solide. Cependant, l’inductance et la capacité parasites peuvent augmenter en raison de la taille des composants et de la longueur des broches, ce qui dégrade les performances à hautes fréquences.

Différence de structure de coûts

Les SMT et les THT présentent des structures de coûts radicalement différentes en raison de leur processus d’assemblage. Le SMT nécessite un investissement initial important dans des machines automatisées telles que des imprimantes, des fours de refusion et des machines de placement. Cependant, son processus automatisé permet de réduire considérablement les coûts de main-d’œuvre et d’améliorer l’efficacité de la fabrication, ce qui peut permettre de rentabiliser plus rapidement les investissements. Grâce à la technologie SMT, les circuits imprimés peuvent être montés des deux côtés, ce qui permet de créer des conceptions plus compactes et de réduire les coûts de matériaux.

Pour les THT, le coût d’assemblage peut être plus élevé en raison de la main-d’œuvre importante, comme l’insertion et le soudage manuels. L’investissement initial est réduit, et les composants THT sont également moins chers que les composants SMT. Si le THT offre ces avantages en termes de coût, sa densité de composants plus faible et sa vitesse d’assemblage plus lente le rendent peu adapté à l’électronique grand public, où le SMT domine.

Adéquation des applications

La technologie de montage en surface excelle dans les applications haute vitesse et haute densité, les composants légers et compacts, ainsi que les composants haute fréquence. La ligne d’assemblage SMT est hautement automatisée et rapide, ce qui la rend idéale pour la production à grande échelle.

Le THT reste indispensable dans les applications exigeant une résistance thermique et une durabilité mécanique extrêmes. Dans les applications mécaniques soumises à des contraintes élevées, les PCBA doivent résister à des contraintes physiques et à des vibrations importantes. En particulier dans des domaines tels que les machines industrielles, l’aérospatiale et l’automobile, où les vibrations sont fréquentes, ils s’appuient sur des joints de soudure plomb-trou robustes.

Un tableau comparatif simple de SMT et THT

| Aspects | SMT | THT |

|---|---|---|

| Processus d’assemblage | Application de la pâte à souder → Placement des composants → Soudure par refusion | Insertion de composants → Soudure à la vague ou soudure manuelle |

| Connexions par soudure | Joints de soudure plus faibles, pas idéaux pour les contraintes mécaniques | Joints de soudure plus solides, mieux adaptés aux applications mécaniquement exigeantes |

| Densité des composants | Densité de composants élevée, adaptée aux conceptions compactes | Faible densité de composants, nécessite plus d’espace sur le circuit imprimé |

| Taille des composants | Plus petit | Plus grand |

| Niveau d’automatisation | Hautement automatisé, idéal pour la production de masse | S’appuie davantage sur le travail manuel et moins sur l’automatisation |

| Coût de fabrication | Coût unitaire inférieur mais nécessite un investissement initial plus élevé | Coûts de main-d’œuvre et de matériaux plus élevés |

| Test | Nécessite un équipement spécialisé en raison de la disposition compacte du PCB | Plus facile à inspecter et à dépanner manuellement |

| Réparation | Plus difficile à réparer en raison de sa petite taille et de sa densité | Plus facile à réparer et à remplacer manuellement |

Avantages et inconvénients des technologies SMT et THT

Maintenant que nous avons exploré les principales différences entre les technologies SMT et THT, examinons leurs atouts et leurs limites respectifs pour mieux les comprendre.

Avantages de la technologie de montage en surface

Densité accrue des composants – Grâce à leur petite taille, davantage de composants SMT peuvent être placés dans un même espace. Ils peuvent être montés des deux côtés du circuit imprimé sans agrandir la taille du circuit imprimé.

Poids réduit – Les composants SMT sont légers, jusqu’à dix fois plus légers que les composants conventionnels. Cette réduction de poids est importante dans l’industrie aérospatiale exigeante.

Automatisation poussée – Le processus SMT est hautement automatisé. Les machines automatisées sont plus rapides et plus précises que le travail manuel, ce qui permet d’accélérer le processus d’assemblage et de gagner du temps.

Inconvénients de la technologie de montage en surface

Broderies faibles – En raison de la taille extrêmement réduite des pastilles SMT, les soudures sont plus susceptibles de se fissurer sous l’effet de contraintes mécaniques ou de cycles thermiques. Tout défaut au niveau des soudures peut réduire la fiabilité du composant.

Difficulté à réparer ou à remplacer – Les composants SMT sont petits et la configuration du circuit imprimé est compacte, ce qui rend difficile la détection visuelle des défauts. Un équipement d’inspection automatique est généralement nécessaire pour l’inspection.

Défauts cachés à effet boule de neige – Le SMT étant un processus de production automatisé, une défaillance de l’équipement entraîne souvent la production d’un grand nombre de produits défectueux avant même que le problème ne soit détecté, ce qui augmente le gaspillage.

Avantages de la technologie à trous traversants

Liaisons mécaniques robustes – Les composants THT sont dotés de broches traversant la carte et soudées aux pastilles situées de l’autre côté, créant ainsi une connexion résistante aux contraintes mécaniques.

Idéal pour le prototypage et le débogage – Les composants THT sont généralement plus grands et plus faciles à souder et à démonter manuellement, ce qui les rend adaptés au prototypage, au débogage, etc.

Facile à tester – Les broches traversantes des composants peuvent également servir de nœuds de test et les sondes de test peuvent facilement y accéder pour des tests efficaces.

Inconvénients de la technologie à trous traversants

Densité de composants plus faible – En raison de la nécessité de percer des trous dans le circuit imprimé et de la taille importante des composants, la technologie THT ne permet pas d’obtenir une configuration compacte comme la technologie SMT, ce qui limite ses capacités de miniaturisation.

Coûts de production plus élevés – En raison de la taille plus importante des composants, une plus grande surface de circuit imprimé est généralement requise, ce qui augmente le coût des matériaux. Parallèlement, l’assemblage manuel et les cycles de production plus longs augmentent également les coûts de fabrication globaux.

Processus de fabrication à forte intensité de main-d’œuvre – Le processus d’assemblage THT comprend généralement l’insertion manuelle des composants, le soudage et l’inspection, qui reposent entièrement sur des opérations manuelles.

SMT et THT : Comment choisir la technologie adaptée à vos projets

Après avoir étudié les avantages et les inconvénients des technologies de montage en surface et de montage traversant, vous vous demandez peut-être comment choisir la meilleure. Dans cette partie, nous analyserons 5 facteurs clés à prendre en compte pour choisir entre SMT et THT.

Caractéristiques du produit final

La nature du produit final influence considérablement le choix entre SMT et THT. S’il s’agit d’un appareil compact tel qu’un ordinateur, un téléphone portable ou un appareil portable, le SMT est le choix évident. Les composants SMD sont très petits, ce qui permet d’obtenir une configuration PCB haute densité. Pour les environnements difficiles, le THT est un meilleur choix, car il offre robustesse et haute fiabilité.

Exigences de performance

Dans les applications haute fréquence, des configurations compactes de composants peuvent raccourcir le trajet du signal, ce qui contribue à réduire le bruit et donc à préserver l’intégrité du signal. De plus, les composants SMT présentent une inductance et une capacité parasites plus faibles à mesure que la fréquence augmente, grâce à leur petite taille et à l’absence de broches. Ils permettent de maintenir une bonne qualité du signal et de réduire les interférences inutiles dans les circuits haute fréquence.

Dans les applications haute puissance nécessitant une résistance à des courants et des tensions élevés, le THT constitue un meilleur choix. Dans ces applications, les ingénieurs optent souvent pour des composants traversants plus grands, avec des courants et des tensions nominaux plus élevés, au détriment d’une configuration compacte.

Solutions de gestion thermique

Le choix entre SMT et THT dépend également de la solution de dissipation thermique, notamment pour les applications à forte puissance ou à fort courant. Les composants traversants présentent généralement une surface et une masse thermique plus importantes, ce qui garantit leur fiabilité. Leur taille plus importante facilite également leur connexion à un dissipateur thermique externe, améliorant ainsi la dissipation thermique.

Grâce à leur compacité, les composants SMT dissipent souvent moins de chaleur que les composants THT équivalents. Certains SMT de plus forte puissance génèrent néanmoins beaucoup de chaleur en fonctionnement. Les composants étant montés directement sur la surface du circuit imprimé, la gestion thermique du circuit imprimé est essentielle, nécessitant un pad thermique, un via, etc. bien conçus.

Efficacité de fabrication et volume de production

Le choix entre la technologie traversante et la technologie de montage en surface a un impact significatif sur les délais de fabrication. Pour les circuits imprimés basse consommation produits en série, le montage en surface (SMT) permet de réduire les délais et d’offrir une plus grande fiabilité. En revanche, la production à petite échelle et les prototypes ne réduisent pas les délais, ce qui est plus adapté au montage en surface (THT).

Considérations financières

Enfin, le coût est également un facteur important à prendre en compte. Si le SMT permet souvent de réduire les coûts d’assemblage pour la production en série grâce à l’automatisation, le THT s’avère souvent plus économique pour les petites séries. Le SMT nécessite un investissement initial élevé qui n’est rentable que lorsque les volumes de production sont élevés.

À l’inverse, le THT élimine ces coûts d’installation, mais augmente les frais de main-d’œuvre en raison de la nécessité d’un soudage manuel. Le coût des composants doit également être pris en compte, les composants SMD de pointe pouvant être plus onéreux.

Conclusion

Les technologies SMT et THT remplissent toutes deux des fonctions distinctes dans la fabrication des circuits imprimés, et il est essentiel de comprendre leurs principales différences. Alors que la technologie SMT domine l’électronique moderne en raison de sa rapidité et de sa miniaturisation, la technologie THT reste inégalée dans les applications robustes. Le choix de la technologie d’assemblage dépend des exigences du projet et de divers facteurs critiques.

MOKOPCB possède près de 20 ans d’expérience dans le secteur et est en mesure de vous fournir des services professionnels en matière de circuits imprimés et d’assemblage de circuits imprimés. Vous avez besoin d’aide ? Veuillez contacter notre équipe d’experts pour obtenir une consultation technique spécifique à votre projet.

Questions fréquentes sur les technologies SMT et THT

SMD vs. SMT : Quelle est la différence?

Le terme SMD (Composant monté en surface) désigne les composants, comme les résistances ou les circuits intégrés, qui possèdent des broches ou des terminaisons planes et coplanaires. Ces composants sont spécialement conçus pour être soudés directement à la surface du circuit imprimé, sans perçage. SMT (Technologie de montage en surface) est la technologie qui permet justement de souder ces composants SMD sur la carte électronique.

Quelle technologie (SMT ou THT) est la plus fiable dans les environnements difficiles?

En général, le THT offre une plus grande fiabilité dans des conditions difficiles. Ses connexions traversantes peuvent résister à des vibrations extrêmes, à des variations de température et à des contraintes mécaniques, ce qui est supérieur aux soudures SMT.

Est-il possible d’utiliser les technologies SMT et THT sur un même circuit imprimé?

Oui ! La technologie mixte combine SMT et THT, exploitant ainsi leurs atouts respectifs. Les perçages classiques doivent être remplacés par des trous métallisés. Appliquez de la pâte à braser dans les trous, insérez les broches des composants dans la pâte à braser et chauffez l’ensemble du circuit imprimé pour faire fondre la pâte à braser et la refusionner. De cette façon, deux types de composants (SMT et THT) peuvent être soudés en un seul processus.