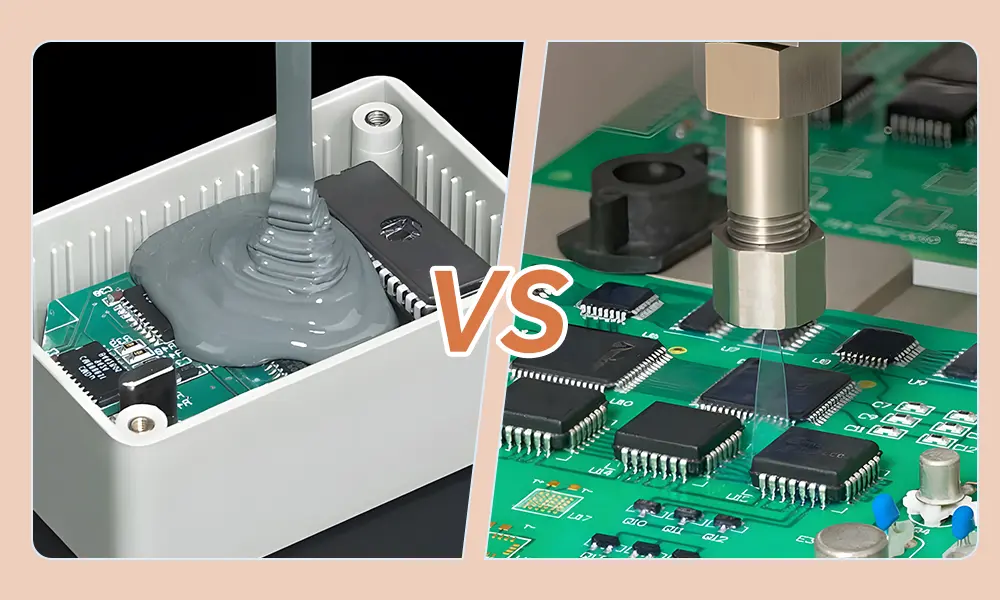

Dans les applications pratiques, divers facteurs environnementaux (tels que l’humidité, la poussière et l’exposition à des produits chimiques) peuvent affecter les performances des circuits imprimés et, en fin de compte, la durabilité et la fiabilité des appareils électroniques. Il est donc essentiel de protéger efficacement les circuits imprimés des influences environnementales. Enrobage de circuits imprimés ou revêtement conforme sont les deux principales méthodes de protection des circuits imprimés. Mais laquelle convient le mieux à votre circuit imprimé ? Lisez ce blog pour le savoir.

Enrobage de circuits imprimés ou revêtement conforme : Vue d’ensemble

Qu’est-ce que l’enrobage de circuits imprimés ?

L’enrobage des circuits imprimés consiste à encapsuler complètement un circuit imprimé dans un matériau protecteur afin de le protéger des influences environnementales telles que l’humidité, les produits chimiques et les vibrations. Ce matériau de protection est généralement une substance liquide ou gélifiée, également appelée composé d’enrobage pour circuits imprimés. Une fois que le matériau a durci, le circuit imprimé et ses composants sont encapsulés de manière permanente.

Qu’est-ce que le revêtement conforme ?

Un circuit imprimé peut être protégé des éléments environnementaux de faible niveau tels que l’humidité, la poussière et la corrosion par l’application d’une fine pellicule de polymère appelée revêtement conforme. Ce revêtement peut augmenter considérablement la durée de vie et la fiabilité de la carte, tout en permettant une inspection ou une réparation ultérieure.

Principales différences entre l’enrobage et le revêtement conforme

Après une présentation générale de l’enrobage de circuits imprimés ou revêtement conforme, nous énumérons leurs principales différences pour vous aider à mieux les comprendre et à choisir la bonne solution.

Couverture et niveau de protection

L’enrobage de circuits imprimés crée une barrière scellée et permanente pour protéger le circuit imprimé, offrant ainsi un excellent niveau de protection. Alors que le revêtement conforme ne forme qu’une barrière sur la surface du circuit imprimé, il garantit que le circuit imprimé est protégé contre la poussière, l’humidité et les produits chimiques de l’environnement standard.

Flexibilité et reprise

Lorsque les matériaux d’enrobage durcissent, il est difficile d’accéder aux composants, de les tester ou de les réparer. Si vous devez réparer ou remplacer les composants, les matériaux d’enrobage du circuit imprimé doivent être retirés. C’est un processus qui prend du temps. En revanche, les revêtements pour circuits imprimés sont faciles à enlever et à réappliquer. Si des travaux de réparation ou de réfection sont nécessaires, il suffit d’enlever une petite partie du revêtement. Pendant ce temps, vous pouvez facilement accéder aux composants pour les tester lorsque le revêtement est appliqué.

Résistance chimique

Enrobage de circuits imprimés ou revêtement conforme présentent des résistances chimiques différentes. Les matériaux d’enrobage peuvent résister à de nombreux types de produits chimiques et de substances corrosives. Ils sont idéaux pour les dispositifs exposés à des conditions chimiques difficiles et extrêmes. Le revêtement conforme a une capacité limitée à protéger contre les huiles, les solvants et certains produits chimiques. Sa résistance chimique dépend également des différents matériaux de revêtement.

Méthode d’application

Enrobage de circuits imprimés ou revêtement conforme diffèrent en termes de complexité d’application. L’enrobage des circuits imprimés est plus complexe, car il encapsule l’ensemble du circuit imprimé. Elle implique l’utilisation d’équipements et de matériaux spéciaux. Le revêtement conforme est plus facile à appliquer sur la surface du circuit imprimé, par brossage, trempage, pulvérisation ou revêtement sélectif.

Coût

Contrairement au revêtement conforme, les matériaux et l’équipement d’enrobage des circuits imprimés sont relativement coûteux, ce qui augmente le coût total. En revanche, les matériaux de revêtement des circuits imprimés sont rentables et les méthodes d’application sont simples, ce qui réduit le coût total.

| Aspects | Empotage de circuits imprimés | Revêtement conforme |

| Couverture | Mise en pot complète et permanente de l’ensemble du circuit imprimé | Appliquer une fine couche de protection sur la surface du circuit imprimé |

| Niveau de protection | élevé | Modéré |

| Matériaux utilisés | Résines époxy, résine acrylique, polyamide, caoutchouc de silicone | Acrylique, Parylène, Epoxy, Uréthane, Silicone |

| Épaisseur du matériau | Épais, généralement de 1 à 10 millimètres | Mince, généralement de 25 à 250 micromètres |

| Méthode d’application | Coulée du composé d’enrobage dans des moules ou des boîtiers | Brossage, trempage, pulvérisation ou revêtement sélectif |

| Flexibilité et réparation | Peu flexible, difficile à inspecter, à réparer et à retravailler | Flexibilité élevée, facile à inspecter, à réparer et à retravailler |

| Résistance aux vibrations et aux chocs | Élevée, offre un excellent support mécanique et absorbe efficacement les chocs | Faible à modérée, la fine couche de PCB offre une protection mécanique limitée |

| Coût | Coûts de matériaux et de traitement plus élevés | Coût des matériaux moins élevé et processus plus simple |

| Impact sur le poids et la taille | Ajout d’un poids et d’un encombrement significatifs | Impact minimal sur le poids et les dimensions |

| Cas d’utilisation typiques | Environnement extrême et difficile, applications à fortes vibrations ou composants nécessitant une étanchéité | Environnement général, résistant à l’humidité et à la poussière, ou nécessitant une réparation ultérieure |

Avantages et inconvénients de l’enrobage des circuits imprimés et du revêtement conforme

L’objectif de l’enrobage de circuits imprimés ou revêtement conforme est le même : protéger le circuit imprimé. Chaque approche présente des avantages et des inconvénients. Tant qu’elles sont sélectionnées et utilisées dans des scénarios d’application appropriés, les deux méthodes peuvent être efficaces.

L’enrobage des circuits imprimés : Avantages et inconvénients

L’enrobage des circuits imprimés est une méthode de protection des circuits imprimés très répandue, qui s’applique facilement à la production de masse et aux chaînes d’assemblage. Elle offre d’autres avantages :

– Meilleure résistance à la chaleur, aux produits chimiques, aux vibrations et aux chocs

– Réduction du risque de rétro-ingénierie lors de l’utilisation de composés d’enrobage de couleur foncée

– Barrière efficace contre l’humidité et les arcs électriques

– Durabilité supérieure à celle du revêtement conforme, en particulier dans des conditions extrêmes.

Cependant, il présente également quelques inconvénients :

– Difficulté à réparer ou à retravailler le circuit imprimé

– Augmentation du poids et de la taille, ce qui peut avoir un impact sur la conception du circuit imprimé

– Processus d’application complexe

– Coût plus élevé, moins rentable que le revêtement conforme.

Revêtement conforme : Avantages et inconvénients

Par rapport à l’enrobage des cartes de circuits imprimés, le revêtement conforme est très fin, ce qui minimise l’augmentation de poids. Voici quelques avantages du vernissage conforme de circuits imprimés :

– Couche de revêtement mince, idéale pour les tolérances serrées

– Protection efficace contre les problèmes tels que la poussière, l’humidité, le brouillard salin et la corrosion.

– Option rentable, moins coûteuse que l’enrobage des circuits imprimés

– Grande flexibilité, facile à retravailler et à réparer

L’inconvénient du revêtement conforme est que ses capacités de protection sont limitées, en particulier dans les environnements extrêmes. En voici les inconvénients

– Il n’a pas la même durabilité que l’enrobage.

– Il n’offre pas une protection totale comme l’enrobage des circuits imprimés.

Enrobage de circuits imprimés ou revêtement conforme : Quand utiliser l’un ou l’autre pour protéger les circuits imprimés

En connaissant les avantages et les inconvénients de l’enrobage de circuits imprimés ou du revêtement conforme, vous pouvez mieux décider ce qui convient aux besoins de votre projet. Voici quelques conseils pratiques pour vous aider à choisir la bonne solution de protection.

Quand utiliser l’enrobage de circuits imprimés ?

Conditions difficiles et extrêmes – Si votre circuit imprimé est exposé à des produits chimiques corrosifs, à des températures extrêmes ou à de fortes vibrations, l’enrobage des circuits imprimés offre une protection supérieure.

Exigences d’encapsulation complète – Lorsque le circuit imprimé doit être complètement scellé, l’enrobage est une option prioritaire. Il est idéal pour l’immersion dans l’eau ou les environnements très poussiéreux.

Résistance mécanique accrue – Lorsque le circuit imprimé doit résister à des chocs physiques et à des vibrations importantes, l’enrobage du circuit imprimé peut fournir un meilleur support mécanique.

Sécurisation des conceptions sensibles et confidentielles – L’utilisation de matériaux opaques ou de couleur foncée permet de protéger facilement la conception du circuit imprimé et d’éviter les manipulations ou la rétro-ingénierie.

Quand utiliser le revêtement conforme ?

Environnement standard – Dans des conditions d’environnement standard, le circuit imprimé a principalement besoin d’être protégé contre l’humidité, la poussière, etc.

Facilité d’entretien et de réparation – Les revêtements peuvent être facilement enlevés pour effectuer des travaux d’entretien et de réparation ultérieurs.

Applications à espace limité – Le revêtement conforme est une fine couche appliquée à la surface du circuit imprimé, ce qui est avantageux pour les appareils compacts ou légers, tels que les appareils électroniques portatifs et les smartphones.

Production en grande quantité et à coûts réduits – Le revêtement des circuits imprimés peut être appliqué rapidement et économiquement dans le cadre d’une production à grande échelle.

Contactez MOKOPCB dès aujourd’hui pour la protection des circuits imprimés

Aucune méthode n’est supérieure ou inférieure. L’essentiel est de savoir si elle répond aux exigences de protection de l’application spécifique. Pour choisir entre l’enrobage de circuits imprimés et le revêtement conforme, vous devez prendre en compte de nombreux facteurs tels que l’utilisation prévue de l’équipement, l’environnement d’exploitation réel et le coût. Nos experts peuvent vous aider si vous ne savez toujours pas quelle est la meilleure approche pour votre PCBA. Grâce à sa grande expérience, MOKOPCB collaborera étroitement avec vous pour vous proposer une solution sur mesure.

FAQ sur l’enrobage des circuits imprimés et l’enduction conforme

- Quels sont les différents types de revêtements conformes ?

Voici 5 matériaux de revêtement fréquemment utilisés : résine acrylique, résine époxy, résine polyuréthane, silicone, parylène, etc. Chacun d’entre eux offre des propriétés et des niveaux de protection différents.

- Comment appliquer un vernis de protection sur un circuit imprimé ?

Il est facile d’appliquer un revêtement conforme à la surface d’un circuit imprimé, notamment par pulvérisation, brossage, trempage et revêtement sélectif. Le choix dépend du volume de production, des matériaux de revêtement et de la complexité de la conception.

- Quels sont les matériaux d’enrobage couramment utilisés pour les cartes de circuits imprimés ?

Il s’agit des composés d’enrobage couramment utilisés pour les circuits imprimés : résines époxy, résine acrylique, polyamide, caoutchouc de silicone, etc. Chaque matériau possède des propriétés différentes en termes de résistance chimique, de performances thermiques et de résistance mécanique.

- Comment sélectionner les composés d’enrobage pour circuits imprimés appropriés ?

Lors du choix des composés d’enrobage pour circuits imprimés, il convient de tenir compte des facteurs clés suivants : dureté, conductivité thermique, viscosité et couleur.