La technologie SMT (surface mount technology) est une technologie essentielle dans l’assemblage des circuits imprimés. À mesure que la précision de placement et la densité des composants ne cessent d’augmenter, l’impression de pâte à souder exige une plus grande précision. Le pochoir PCB détermine directement la cohérence et la fiabilité de l’impression de pâte à souder.

Le pochoir est généralement une pièce en acier inoxydable dotée d’ouvertures conçues à cet effet. Il est utilisé pour déposer la pâte à souder sur les pastilles SMT avec précision, ce qui peut augmenter considérablement l’efficacité du processus d’assemblage. Lorsque vous choisissez le pochoir adapté à l’assemblage en surface, vous devez tenir compte de certains facteurs essentiels. Ce blog vous aidera à y voir plus clair.

Facteurs clés à prendre en compte lors du choix d’un pochoir PCB

Dans cette partie, nous allons énumérer certains facteurs clés qui peuvent influencer le choix d’un pochoir pour circuit imprimé. Les prendre en compte de manière approfondie peut vous aider à choisir le pochoir SMT idéal, garantissant un dépôt précis de la pâte à souder et des résultats d’assemblage fiables.

Échelle de production et complexité de la carte

Pour la production à grande échelle et la conception de circuits imprimés complexes, il est recommandé de choisir un pochoir à cadre. Si vous travaillez sur une production à petite échelle, des projets de prototypage ou une carte simple, il est préférable de choisir un pochoir sans cadre ou un pochoir prototype, qui constituent des options économiques.

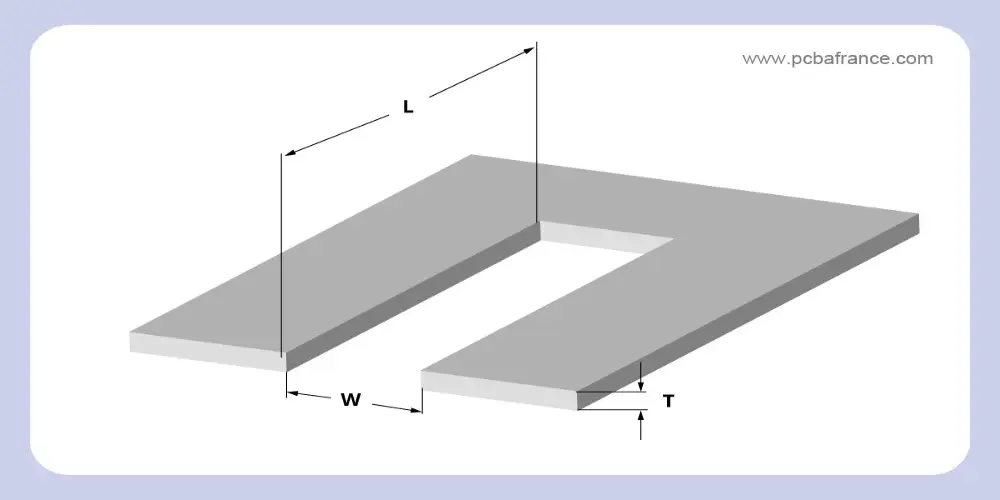

Épaisseur du pochoir SMT

L’épaisseur du pochoir pour circuit imprimé est un paramètre essentiel, qui varie généralement entre 0,08 mm et 0,2 mm. Elle influe sur la quantité de pâte à souder appliquée sur le plot. Une quantité appropriée est essentielle pour obtenir des joints de soudure fiables. Un dépôt de soudure excessif peut provoquer des ponts de soudure, mais un dépôt insuffisant peut également entraîner des joints de soudure fragiles. De plus, l’épaisseur du pochoir est également déterminée par le pas du plus petit composant.

Taille et forme de l’ouverture

En général, la taille de l’ouverture est inférieure à la taille du plot, ce qui permet d’éviter un excès de pâte à souder. Pour les composants standard, le rapport ouverture/plot est de 0,9. Pour les composants à pas plus fin (moins de 0,5 mm), le rapport doit être réduit à 0,8 afin de minimiser le risque de ponts de soudure. Le rapport d’aspect est également important, il est généralement compris entre 0,66 et 1,5.

Avec les QFN, la forme de l’ouverture du pochoir doit parfois être ajustée pour s’adapter à une conception en vitrage, qui divise l’ouverture en plusieurs segments plus petits. Cette conception permet de réduire de 30 % les taux de vide par rapport à une seule grande ouverture.

Matériau et construction du pochoir pour circuit imprimé

La capacité du pochoir pour circuits imprimés à transférer la pâte à souder de l’ouverture vers le plot SMT dépend des matériaux utilisés. L’acier inoxydable est couramment utilisé pour fabriquer les pochoirs. Il offre une durabilité exceptionnelle, est facile à nettoyer et résiste à la corrosion, ce qui est nécessaire pour une utilisation fréquente.

Cependant, vous pouvez également choisir d’autres matériaux, tels que le nickel et le laiton. Bien que le nickel soit moins couramment utilisé que l’acier inoxydable, il est réputé pour sa flexibilité et sa résistance à l’usure. La durabilité du pochoir SMT dépend également de sa construction. Le pochoir électroformé offre à la fois une grande durabilité et une excellente précision d’impression, ce qui en fait un choix idéal.

Type de pâte à souder

Le type de pâte à souder appliqué influencera le choix du pochoir. Les différents types de pâte à souder ont des propriétés variées, telles que la taille des particules et la viscosité. Avec des composants à pas fin, les poudres plus fines sont préférables. La viscosité détermine la façon dont la pâte à souder s’écoule à travers le pochoir et se libère dans les ouvertures.

Erreurs courantes dans le choix des pochoirs PCB et comment les éviter

Le choix du pochoir PCB approprié est essentiel pour garantir le succès et le bon déroulement du processus d’assemblage SMT. Cependant, il est facile de commettre des erreurs lors de la phase de sélection. Voici quelques erreurs courantes auxquelles vous pourriez être confronté.

1. Considérer « 0,12 mm » comme l’épaisseur universelle

De nombreux concepteurs et ingénieurs choisissent par défaut une épaisseur de pochoir PCB de 0,12 mm, qui convient à tous les projets. Il ne s’agit pas d’une solution universelle, qui peut entraîner des erreurs coûteuses et finalement causer un mauvais dépôt de pâte à souder. Comme nous l’avons mentionné, l’épaisseur optimale du pochoir pour circuit imprimé doit dépendre du pas du composant. Voici quelques conseils utiles :

- Circuits intégrés ou BGA avec un pas de 0,35 mm : utilisez un pochoir ≤ 0,08 mm. Si l’ensemble de la carte est assemblé avec ces composants à pas fin, un pochoir SMT de 0,06 mm ou même 0,05 mm est recommandé.

- Circuits intégrés ou BGA à un pas de 0,4 mm ou plus : un pochoir de 0,08 à 0,10 mm est généralement acceptable.

- Circuits intégrés ou BGA à pas de 0,5 mm ou plus : un pochoir de 0,12 mm est généralement utilisé.

2. Copier-coller le plot de cuivre dans le fichier d’ouverture

Ne copiez pas simplement les dimensions du plot en cuivre dans le fichier d’ouverture du pochoir PCB. C’est une erreur facile à commettre. Les tailles des ouvertures sont généralement déterminées par le type de composant, la géométrie du plot et les exigences d’assemblage. Les ouvertures doivent être plus petites que la taille du plot afin d’éviter certains défauts de soudure, tels que les boules de soudure et les ponts. Il est conseillé de prendre le temps d’examiner et d’optimiser chaque ouverture individuellement, plutôt que de simplement copier les plots dans le fichier de conception.

3. Choisir un pochoir en acier inoxydable découpé au laser pour chaque projet

Les pochoirs découpés au laser utilisent une technologie laser avancée pour découper des ouvertures dans des feuilles d’acier inoxydable. Cette technique permet un contrôle précis de la taille et de la forme des ouvertures, avec une précision de l’ordre du micron. Elle convient bien aux prototypes ou à la production en petite série avec des composants de grande taille. Cependant, ce n’est pas toujours le meilleur choix pour tous les projets. Il existe de nombreux types de pochoir PCB, notamment les pochoirs à cadre, les pochoirs sans cadre, les pochoirs électroformés, les pochoirs gravés chimiquement, les pochoirs à gradins, etc.

Pour la production à grand volume ou les conceptions avec des composants à pas fin, il est recommandé de choisir des pochoirs PCB électroformés ou gravés chimiquement, qui offrent un dégagement supérieur de la pâte. Avec certains circuits imprimés complexes, il est souvent nécessaire d’installer différents composants, chacun ayant ses propres exigences spécifiques en matière de pâte à souder.

Les pochoirs pour circuits imprimés découpés au laser et d’épaisseur uniforme ne sont évidemment pas adaptés. Afin d’obtenir une efficacité et une qualité de soudage supérieures, le pochoir à gradins a été développé. Il présente différents niveaux d’épaisseur pour répondre aux besoins en quantité de pâte à souder souhaités.

4. Ignorer le type de pâte à utiliser

Le type de pâte à souder est un facteur souvent négligé dans le choix d’un pochoir PCB. Les différentes pâtes à souder ont des propriétés rhéologiques variables, qui ont un impact direct sur le choix du pochoir. Elles constituent un système, il convient donc de les considérer simultanément. La taille des particules de la pâte à souder est un facteur clé pour déterminer son adéquation à différents composants. La pâte à souder peut être classée par numéros, tels que Type 3, Type 4, Type 5, etc., les numéros les plus bas indiquant des particules plus grosses.

Le type 3 est une option économique qui convient aux composants de plus grande taille. La taille des particules de poudre de soudure est comprise entre 25 et 45 µm. Les pâtes à souder de type 4 ou 5 sont idéales pour les composants miniatures, car elles permettent d’utiliser des ouvertures de pochoir plus petites.

5. Négliger la taille de la carte et la complexité de la disposition

Les concepteurs se concentrent souvent sur la conception des pastilles, négligeant le fait que la taille physique et la complexité du circuit imprimé peuvent influencer considérablement le choix du pochoir PCB. Les grandes cartes peuvent nécessiter un pochoir encadré pour un soutien et un alignement adéquats. Les cartes plus petites peuvent opter pour un pochoir sans cadre. Les configurations denses avec des hauteurs de composants variables peuvent nécessiter un pochoir à gradins pour s’adapter aux différentes exigences en matière de volume de pâte à souder. Les cartes flexibles ou rigides-flexibles peuvent présenter un défi particulier, nécessitant une conception et un support de pochoir spécialisés.

6. Oublier les repères de positionnement avant d’envoyer le devis

De nombreux concepteurs se concentrent uniquement sur les ouvertures, oubliant que le pochoir PCB lui-même nécessite également des repères pour un positionnement précis. Des problèmes d’alignement du pochoir surviennent lorsque les ouvertures du pochoir ne s’alignent pas parfaitement avec les pastilles du circuit imprimé. Cela peut entraîner un dépôt incorrect de pâte à souder, des dépôts de soudure insuffisants ou des dépôts de pâte à souder dans des zones non prévues.

7. Acheter uniquement en fonction du prix

Bien que le coût soit toujours un facteur clé dans le choix d’un pochoir PCB, il ne peut être le seul critère pris en compte. Si vous choisissez un pochoir pour circuit imprimé uniquement sur la base du prix le plus bas, cela entraîne souvent des problèmes coûteux par la suite. Les pochoirs bon marché peuvent être fabriqués à partir de matériaux de qualité inférieure et présenter une mauvaise qualité d’ouverture.

Lors du processus d’impression, il est fort probable que cela entraîne une impression irrégulière de la pâte à souder, une augmentation des défauts et, en fin de compte, un coût total plus élevé. Nous recommandons vivement de choisir un pochoir PCB légèrement plus cher qui améliore le rendement et réduit les coûts de retouche.

Conclusion

Le pochoir pour circuit imprimé est essentiel au processus d’assemblage SMT. Il permet de contrôler avec précision la quantité de pâte à souder déposée et de garantir une soudure de haute qualité des composants. Le choix du pochoir approprié peut considérablement améliorer la qualité et la vitesse d’assemblage des circuits imprimés. Si vous recherchez un service complet de circuits imprimés et d’assemblage de circuits imprimés, MOKOPCB peut être votre premier choix. Depuis 2006, nous offrons une intégration transparente de la conception à la livraison, en fournissant des solutions professionnelles pour les circuits imprimés.

FAQ sur le pochoir PCB

Q1 : Comment fabriquer des pochoirs ?

R1 : Il existe trois méthodes principales pour produire des pochoirs de soudure pour circuits imprimés, à savoir la découpe au laser (procédé soustractif), l’électroformage (procédé additif) et la gravure chimique (procédé soustractif).

Q2 : Quelle est la différence entre la pâte à souder et le masque de soudure ?

R1 : La pâte à souder est un type de matériau mélangé à de la soudure et du flux. Elle est appliquée sur les pastilles avant la mise en place des composants, formant ainsi une connexion solide entre les pastilles et les composants. Le masque de soudure est une fine couche protectrice qui recouvre la surface du circuit imprimé à l’exception des pastilles, empêchant ainsi la formation de ponts de soudure et protégeant les traces de cuivre de l’oxydation.

Q3 : Pourquoi les pochoirs SMT sont-ils avantageux pour l’assemblage ?

Q3 : Les pochoirs pour circuits imprimés garantissent une application précise de la pâte à souder sur les pastilles, assurant ainsi une qualité élevée et constante des joints de soudure. De plus, ils accélèrent le processus d’assemblage et réduisent les retouches, ce qui est essentiel pour la production en série.

Q4 : Comment nettoyer un pochoir pour circuits imprimés ?

R4 : Après avoir utilisé le pochoir PCB, il est nécessaire de le nettoyer. Vous pouvez d’abord utiliser un papier essuie-tout spécial et de l’alcool pour nettoyer la surface et le dessous du pochoir. Nettoyez ensuite les ouvertures à l’aide d’une brosse et d’alcool, en allant de gauche à droite et de haut en bas.