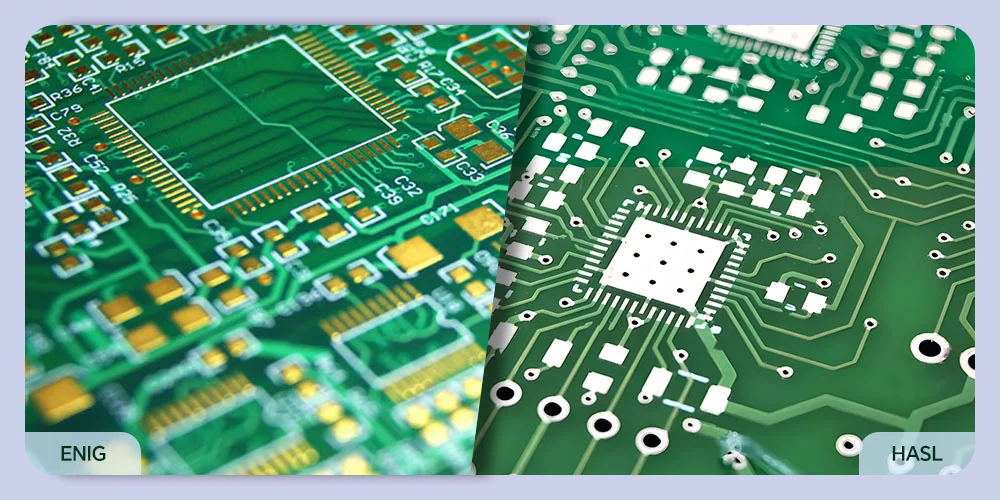

La finition de surface d’un circuit imprimé ne sert pas uniquement à le protéger, elle peut également influencer le processus de soudage et avoir un impact sur les performances de la carte. Il est difficile de choisir la finition adaptée à votre carte, car de nombreux facteurs doivent être pris en compte. HASL vs ENIG sont deux options très populaires. Lorsqu’ils doivent choisir entre les deux, de nombreux ingénieurs ont souvent du mal à se décider.

En effet, HASL vs ENIG diffèrent considérablement à bien des égards et présentent des avantages et des inconvénients distincts. Dans cet article, nous vous présentons les 8 principales différences afin de vous aider à y voir plus clair et à choisir la finition adaptée.

Aperçu rapide du HASL vs ENIG

HASL (Hot Air Solder Leveling) : le HASL est réputé pour son rapport coût-efficacité. Le circuit imprimé est d’abord plongé dans de la soudure en fusion, puis nivelé à l’aide d’air chaud. Pour éliminer l’excès de soudure, un couteau à air chaud est passé sur la surface du circuit imprimé.

ENIG (Electroless Nickel Immersion Gold) : l’ENIG est une technique plus fiable et plus sophistiquée. Elle nécessite d’abord de déposer une couche de nickel sur les pastilles et les pistes en cuivre, puis une fine couche d’or.

HASL vs ENIG : quelles sont les principales différences ?

1. Différences entre les procédés HASL vs ENIG

- Processus de nivellement à l’air chaud :

Étape 1 : Nettoyage

Utilisez des méthodes mécaniques ou chimiques pour nettoyer la carte, en éliminant les débris, la poussière ou autres contaminants.

Étape 2 : Application du flux

Appliquez le flux PCB sur la carte, en évitant l’oxydation et en augmentant le mouillage de la soudure.

Étape 3 : Préchauffage

Il est important de préchauffer le circuit imprimé jusqu’à 150 °C pour éviter tout choc thermique.

Étape 4 : Immersion dans la soudure

Immergez la carte dans le bain de soudure fondu, dont la température atteint généralement 230 à 260 °C. Avec un procédé sans plomb, la température doit atteindre 250 à 280 °C.

Étape 5 : Nivellement à l’air chaud

L’excès de soudure peut être éliminé à l’aide d’air chaud. La température peut atteindre environ 400 à 450 °C.

Étape 6 : Refroidissement

Afin de solidifier la soudure, refroidissez le circuit imprimé à température ambiante.

Étape 7 : Nettoyage final

Nettoyez la carte pour éliminer tout excès de flux.

- Procédé de nickelage chimique et d’immersion dans l’or :

Étape 1 : Nettoyage

Comme pour le HASL, nettoyez complètement le circuit imprimé afin d’éliminer toute trace de contaminants.

Étape 2 : Dépôt de nickel

Le procédé de placage sans courant dépose une couche de nickel de 3 à 6 μm sur les pastilles et les traces exposées, empêchant ainsi l’or de se diffuser dans le cuivre.

Étape 3 : Premier rinçage

Rincer le circuit imprimé pour éliminer la solution de nickel.

Étape 4 : Dépôt d’or

La carte est immergée dans une solution d’or, déposant une fine couche d’or de 0,05 à 0,1 μm d’épaisseur à la surface du nickel.

Étape 5 : Rinçage final et séchage

Enfin, rincez l’excès de solution d’or du circuit imprimé. Nettoyez-le et séchez-le.

2. Différences de planéité de surface entre ENIG vs HASL

Le procédé HASL produit généralement une surface épaisse et irrégulière, ce qui limite son utilisation pour les composants à pas fin (< 0,5 mm). Son écart de surface atteint 10 à 20 µm. Le procédé ENIG permet d’obtenir une surface très plane, ce qui est essentiel pour les conceptions de circuits imprimés à haute densité. Les écarts de surface sont généralement inférieurs à 0,1 µm.

3. Différence de coût

Le HASL est une finition de circuit imprimé économique et est souvent choisi pour de nombreuses utilisations. L’ENIG peut coûter plus cher, car cette technique est plus complexe et nécessite l’utilisation d’or. Cependant, il est préféré pour les conceptions qui exigent des performances supérieures et une durabilité à long terme.

4. Comparaison de la fiabilité de l’ENIG et du HASL

L’ENIG est constitué d’une fine couche de nickel recouverte d’une couche d’or par immersion, qui est plus dure, plus résistante à la corrosion et à l’usure. La couche de nickel empêche l’or de se déplacer dans le substrat en cuivre en agissant comme une barrière. Cela permet de maintenir une forte adhérence au fil du temps, évitant ainsi les problèmes de soudure. De plus, la couche d’or présente une excellente soudabilité et conductivité, ce qui est essentiel pour les applications HF et les composants à pas fin.

En revanche, le HASL avec revêtement étain-plomb est plus souple. Il est plus susceptible de développer des whiskers, ce qui peut entraîner des courts-circuits électriques et d’autres problèmes.

5. Comparaison de la durée de vie entre HASL vs ENIG

L’ENIG a un cycle de vie plus long, ce qui en fait le premier choix pour les applications médicales, aérospatiales et automobiles. Sa durée de conservation est de 12 à 18 mois. Le HASL a une durée de vie relativement plus courte, ce qui permet de le choisir pour des applications générales ou sensibles au coût. Sa durée de conservation est généralement comprise entre 6 et 12 mois.

6. Soudabilité et résistance à la corrosion

L’ENIG offre une couche d’or lisse et brillante, qui présente une excellente soudabilité. La couche d’or offre également une protection supplémentaire pour empêcher l’oxydation et garantir un fonctionnement à long terme. Le nickel protège contre les dommages causés par les produits chimiques, ce qui lui confère une plus grande longévité.

Le HASL peut également offrir une bonne soudabilité, mais cela n’est pas suffisant pour les composants de petite taille ou à pas fin. Sa surface rugueuse convient aux composants THT. Contrairement à l’ENIG, il présente un niveau de résistance à la corrosion inférieur. Les surfaces HASL peuvent s’oxyder ou se ternir, en particulier dans des environnements humides et difficiles.

7. HASL vs ENIG ont des variantes différentes

Variantes du HASL

- HASL au plomb – Alliages de soudure couramment utilisés contenant de l’étain (63 %) et du plomb (37 %).

- HASL sans plomb – Utilise des alliages de soudure sans plomb, généralement de l’étain avec de petites quantités de cuivre ou d’argent, pour remplacer le plomb.

Variantes ENIG

- ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) – Entre l’or et le nickel, une fine couche de palladium est déposée pour empêcher le nickel de se corroder.

- ENIG à l’or dur – Ajoute une couche d’or épaisse sur le nickel. La dureté de l’ENIG à l’or dur varie entre 130 et 200 HK25.

- ENIG à l’or mou – Utilise une couche d’or plus fine et plus molle, d’une dureté d’environ 20 à 90 HK25.

8. HASL contre ENIG : considérations environnementales

De nos jours, l’impact environnemental de la fabrication des circuits imprimés fait l’objet d’une attention croissante. Le procédé HASL traditionnel contient du plomb dans le revêtement étain-plomb, ce qui a un impact environnemental plus important. Cela rend le procédé HASL moins durable, en particulier pour les applications soumises à des exigences environnementales strictes.

Cependant, les procédés HASL vs ENIG sans plomb sont conformes à la directive RoHS, car ils n’utilisent pas de plomb nocif. Ainsi, l’ENIG est généralement considéré comme une option plus respectueuse de l’environnement, car il produit moins de sous-produits dangereux lors de la fabrication et de l’élimination.

HASL vs ENIG : tableau comparatif rapide

| Aspect | HASL | ENIG |

| Coût | Faible, économique pour les projets à budget limité | Élevé, idéal pour les utilisations critiques et à haute fiabilité |

| Composition | Soudure à l’étain-plomb ou sans plomb | Nickel et or |

| Planéité de la surface | Relativement épaisse et irrégulière | Excellente planéité |

| Uniformité de l’épaisseur | Inégale | Uniforme |

| Compatibilité des composants | Moins adapté aux composants SMT à pas fin | Idéal pour les composants à pas fin |

| Résistance à la corrosion | Modérée | Excellente |

| Soudabilité | Bonne | Excellente |

| Compatibilité sans plomb | Bonne, options sans plomb disponibles | Excellent |

| Adaptation aux environnements difficiles | Non recommandé pour les environnements difficiles | Haute tolérance aux conditions difficiles |

| Durée de conservation | Plus courte, sensible à l’oxydation | Plus longue, la couche d’or résiste à l’oxydation |

| Réparabilité | Facile à retravailler grâce aux propriétés de la soudure | La surface en nickel dur rend la retouche difficile |

| Idéal pour | Électronique générale, appareils grand public | Utilisations dans l’aérospatiale, le médical et les applications hautes performances |

HASL contre ENIG : quels sont les avantages et les inconvénients ?

Après avoir pris connaissance des 8 différences clés entre HASL vs ENIG, vous devriez désormais avoir une meilleure compréhension de chaque option. Examinons maintenant les avantages et les inconvénients suivants afin de vous aider à déterminer quelle finition de surface correspond le mieux à vos besoins en matière de circuits imprimés.

Avantages du nivellement à l’air chaud

- Option économique : c’est l’un des choix de finition les plus rentables, qui convient à la production de masse ou aux projets à budget limité.

- Retouche facile : les revêtements de nivellement par soudure à l’air chaud sont principalement constitués de soudure, ce qui les rend particulièrement pratiques pour les retouches.

- Polyvalence de soudure : le HASL est compatible avec différentes méthodes de soudure, telles que la soudure par refusion, la soudure à la vague, la soudure à la main, etc.

Inconvénients du nivellement à l’air chaud

- Surface inégale : le revêtement HASL est relativement épais et inégal, ce qui peut rendre plus difficile le soudage de composants SMT à pas fin ou de cartes à haute densité.

- Préoccupations environnementales : le HASL au plomb n’est pas conforme à la norme RoHS, tandis que les alternatives sans plomb sont plus coûteuses.

- Sensible à l’oxydation : avec le temps, la surface en étain-plomb peut être sensible à l’oxydation. Cela peut donc fortement affecter la soudabilité si les cartes sont stockées pendant une longue période.

Avantages du nickel chimique et de l’immersion dans l’or

- Planéité de la surface : l’ENIG présente une surface parfaitement plane. La fine couche d’or offre une surface ultra-plane permettant d’établir une connexion fiable, ce qui est essentiel pour les boîtiers BGA ou les composants à pas fin.

- Excellente soudabilité : la couche d’or est très soudable, ce qui permet de former des joints de soudure solides et fiables. Grâce à sa surface uniforme et à son épaisseur constante, il est plus facile de former une connexion robuste.

- Résistance à la corrosion : la durée de conservation et la fiabilité des circuits imprimés sont accrues par la couche d’or supérieure de l’ENIG, qui protège le cuivre et le nickel sous-jacents de l’oxydation et de la corrosion.

Inconvénients de l’immersion dans l’or sans nickel

- Coût plus élevé : avec des matériaux coûteux (or et nickel) et un processus complexe, il est évident que cette finition coûte plus cher que le HASL.

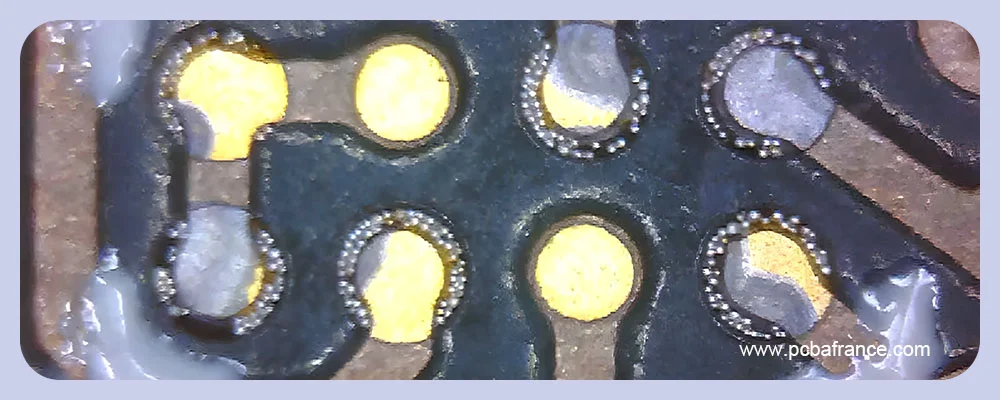

- Défaut de pad noir : il se produit lorsque la couche de nickel est mal plaquée ou corrodée, ce qui entraîne des joints de soudure de mauvaise qualité ou d’autres problèmes. La surface en nickel affectée peut apparaître noire. C’est pourquoi ce phénomène est appelé « pad noir ».

- Difficulté de réparation : la couche de nickel dure sous l’or est susceptible de se corroder à des températures élevées. Il est donc difficile de contrôler la température pendant la phase de réparation, ce qui rend celle-ci plus lente et plus coûteuse que la réparation HASL.

HASL vs ENIG : comment choisir la bonne finition pour vos circuits imprimés

Lorsque vous choisissez entre HASL vs ENIG, vous devez tenir compte de certains facteurs critiques afin d’équilibrer le coût, les performances, la fabrication, etc. Pour vous aider à prendre la meilleure décision, le tableau ci-dessous présente les scénarios dans lesquels chaque finition est la plus performante.

| Scénario | HASL | ENIG |

| Électronique grand public (appareils électroménagers) | ✅ | ❌ |

| Utilisations hautement fiables (aérospatiale ou appareils médicaux) | ❌ | ✅ |

| Cartes à haute densité / composants à pas fin | ❌ | ✅ |

| Environnements difficiles (humidité élevée, corrosion) | ❌ | ✅ |

| Conformité RoHS | ✅(HASL sans plomb) | ✅ |

| Projets sensibles au coût | ✅ | ❌ |

| Signaux haute fréquence/haute vitesse | ❌ | ✅ |

| Durée de conservation prolongée | ❌ | ✅ |

| Production rapide | ✅ | ❌ |

Points clés à retenir :

- Pour les projets à grand volume et à coûts élevés où un délai d’exécution rapide est essentiel, le HASL est la solution idéale.

- L’ENIG offre une fiabilité supérieure et est privilégié pour les applications à haute densité, haute fréquence ou dans des environnements difficiles.

Conclusion

En résumé, HASL vs ENIG sont deux finitions de circuits imprimés couramment utilisées, chacune étant adaptée à des applications et des exigences différentes. Pour choisir entre les deux, il est nécessaire de prendre en compte de nombreux facteurs critiques. En tant que fabricant professionnel de circuits imprimés et d’assemblages de circuits imprimés, nous pouvons fournir des services complets, y compris différentes options de finition de surface des circuits imprimés. Qu’il s’agisse d’ENIG, de HASL ou d’autres finitions, nous pouvons vous proposer une solution experte. Contactez-nous pour démarrer votre prochain projet !