La trace PCB est une voie conductrice qui relie les composants du circuit imprimé, permettant ainsi la transmission de signaux électriques, d’alimentation et de terre entre eux.

Une conception adéquate des pistes de circuits imprimés est essentielle à leur bon fonctionnement. Si l’on considère les pistes de circuits imprimés comme des autoroutes reliant les villes, la conception de la largeur, de la longueur et des pistes est aussi importante que celle de l’autoroute. Dans cet article, nous vous expliquerons en détail comment dimensionner et router la trace PCB pour garantir des performances, une fabricabilité et une efficacité fiables pour vos projets.

Que devez-vous prendre en compte avant de dimensionner et de router les traces de circuits imprimés?

Avant de dimensionner et d’acheminer les trace PCB, vous devez évaluer soigneusement ces 5 facteurs critiques pour de meilleures performances électriques et une meilleure fabricabilité.

1. Capacité de courant et de puissance

Les traces de circuits imprimés doivent supporter le courant requis sans surchauffe ni chute de tension excessive. Une piste plus épaisse ou plus large peut supporter davantage de courant, tandis que des pistes plus longues peuvent nécessiter une largeur supplémentaire pour minimiser la résistance (chute de tension).

Consultez toujours les normes comme l’IPC-2221 pour déterminer la largeur minimale en fonction du courant, du poids du cuivre et de l’échauffement acceptable. Les pistes haute puissance, comme celles des moteurs ou des alimentations, peuvent nécessiter un cuivre plus épais (par exemple, 57 g) ou plusieurs couches pour éviter la surchauffe.

2. Intégrité du signal (impédance)

L’intégrité du signal garantit la propagation des signaux haute fréquence sans distorsion ni perte. Une impédance contrôlée est essentielle à la fiabilité de l’intégrité du signal. L’impédance est la résistance du courant alternatif (CA) aux signaux haute fréquence, obtenue par l’effet combiné de la résistance et de la réactance dans un circuit.

Une adaptation d’impédance appropriée garantit une géométrie de piste cohérente et évite ainsi la réflexion du signal, les interférences électromagnétiques et la corruption des données. En particulier pour les signaux haut débit (par exemple, USB, HDMI ou bus mémoire), le maintien d’une impédance de piste cohérente est crucial pour garantir des signaux propres et stables.

3. Facteurs thermiques et de fiabilité

Les pistes transportant des courants élevés génèrent de la chaleur, et un câblage fin peut vieillir ou se rompre sous l’effet d’une chaleur continue, entraînant des pannes et des dommages thermiques à long terme. Une mauvaise conception thermique peut accélérer le vieillissement ou provoquer un emballement thermique des composants voisins.

Des pistes plus larges, des plots de décharge thermique et des coulées de cuivre contribuent à dissiper la chaleur, tandis que l’absence de pistes longues et fines réduit les contraintes mécaniques. Dans les conceptions haute puissance, des coulées de cuivre ou des structures de décharge thermique délicates sont nécessaires pour garantir la sécurité et une durée de vie prolongée.

4. Risques de diaphonie et d’interférences électromagnétiques

La diaphonie désigne le couplage indésirable de signaux entre des pistes adjacentes, causé par une capacité et une inductance parasites. Ce phénomène entraîne une distorsion du signal, du bruit et des déclenchements intempestifs. On l’observe fréquemment sur les pistes haute fréquence, parallèles sur de longues distances ou à routage dense.

EMI ) proviennent du rayonnement de signaux haute fréquence ou de défauts de circuit, pouvant être causés par des signaux à haut débit, des alimentations à découpage ou des circuits défectueux (comme un rebond de masse). Cela peut entraîner une non-conformité de l’appareil (par exemple, un échec de certification FCC/CE), un dysfonctionnement du système ou des interférences avec les communications sans fil.

5. Schéma physique

Un espacement étroit des pistes peut provoquer des interférences entre les signaux, ce qui peut entraîner des erreurs de données et une distorsion du signal. Dans les applications haute tension, cela peut également provoquer un arc électrique ou un court-circuit. Maintenez un espacement approprié des pistes en fonction des niveaux de tension et de fréquence afin de préserver les performances et la fiabilité globales des appareils électroniques.

Paramètres appropriés pour le dimensionnement des traces de PCB

Pour garantir une alimentation électrique fiable tout en optimisant l’espace PCB, les concepteurs doivent soigneusement équilibrer la largeur des traces, l’épaisseur du cuivre et la longueur des traces pour un flux de courant fluide et de meilleures performances thermiques et électriques.

1. Largeur de trace

La largeur des pistes de circuits imprimés est l’un des facteurs les plus importants dans leur conception, car elle influence directement la capacité de transport du courant, la dissipation thermique et l’intégrité du signal. Si la trace PCB est trop étroite pour le courant qui la traverse, sa résistance plus élevée entraînera un échauffement excessif, susceptible de l’endommager.

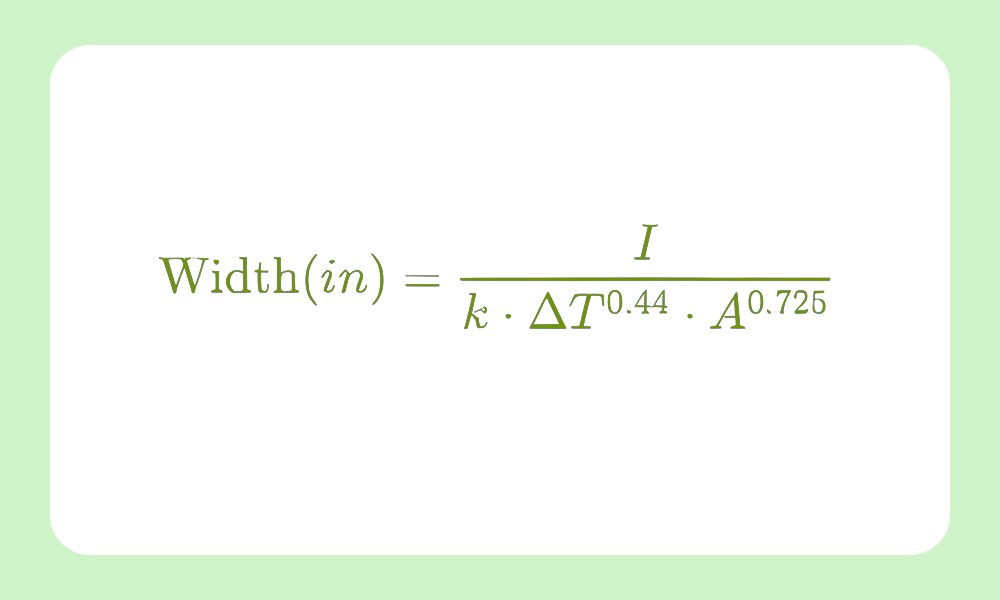

Le calcul de la largeur de piste est soumis à différentes normes, notamment IPC-2221 et IPC-2152, les deux plus courantes. Ici, nous utilisons la formule IPC-2221 pour estimer la largeur minimale de piste pour un courant et une élévation de température admissible donnés :

Où:

( I ) = Courant (Ampères)

( ΔT ) = Augmentation de la température au-dessus de la température ambiante (°C, généralement 10°C–30°C pour des raisons de sécurité)

( A ) = Section transversale (mils², dépend de l’épaisseur du cuivre)

( k ) = Facteur de déclassement (0,024 pour les traces externes, 0,048 pour les traces internes)

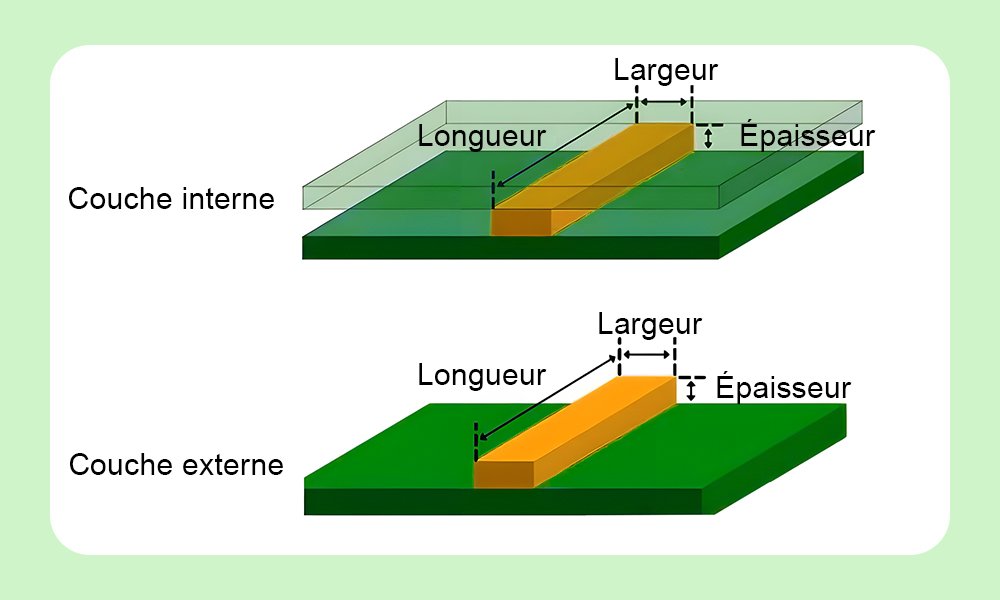

La trace externe est le chemin visible, tandis que la trace interne est le chemin invisible entre les couches.

Bien qu’il existe des largeurs de pistes standard dans certains outils et usines de conception de circuits imprimés, ces valeurs par défaut ne sont applicables qu’aux signaux courants à faible courant et ne sont pas toujours adaptées aux traces de circuits imprimés. La plupart des conceptions de circuits imprimés utilisent des largeurs de pistes comprises entre 0,15 mm (6 mils) et 2,54 mm (100 mils), selon les paramètres précis des différentes applications:

| Application | Largeur typique (mils) | Considération clé |

| Numérique (bas débit) | 5–10 | Densité de routage |

| Numérique (haut débit) | 8–15 | Adaptation d’impédance, diaphonie |

| Puissance (faible courant) | 15–30 | Chute de tension, perte IR |

| Puissance (courant élevé) | 50–200+ | Dissipation thermique, capacité de courant |

| RF et analogique | 10–20 | Impédance contrôlée, immunité au bruit |

| Haute tension | 30–50+ | Ligne de fuite, prévention des arcs électriques |

2. Épaisseur

En général, l’épaisseur du cuivre est ajustée en fonction des différentes exigences de courant ou d’espace. Par exemple, deux options peuvent être utilisées pour augmenter l’épaisseur du cuivre dans un espace limité afin de maintenir la gestion du courant dans des traces plus étroites.

Le cuivre plus épais (par exemple, 2 oz) supporte des courants plus élevés et une meilleure dissipation de la chaleur, mais augmente le coût de fabrication et la difficulté de gravure, tandis que le cuivre plus fin (par exemple, 0,5 oz) est utilisé pour les conceptions haute fréquence/RF afin de minimiser les pertes par effet de peau.

L’épaisseur de la trace de PCB est mesurée en microns (µm) ou en grammage (poids par pied carré). Les circuits imprimés standard ont par défaut une épaisseur de cuivre de 28 g, mais la plupart des usines proposent également cette épaisseur, variant de 12,7 g à 85 g, avec des options allant jusqu’à 170 g. Voici les normes courantes :

| Poids du cuivre (oz/pi²) | Épaisseur (mils) | Épaisseur (µm) | Usage |

| 0,5 oz | 0,7 mils | 17,5 µm | Ultra-mince (PCB flexibles, conceptions haute densité) |

| 1 oz | 1,37 mils | 35 µm | Les plus courants (traces de signal, PCB standard) |

| 2 oz | 2,74 mils | 68 µm | Traces de puissance à courant élevé |

| 3 oz+ | > 4,1 mils | >105 µm | Gestion de puissance extrême (contrôleurs de moteur, circuits imprimés haute tension) |

Note:

1 mil = 0,001 pouce = 25,4 µm

1 oz/pi² ≈ 1,37 mils (35 µm) d’épaisseur

Les couches extérieures utilisent généralement 28 g ou plus pour la durabilité et la gestion du courant, tandis que les couches intérieures utilisent souvent entre 12,7 g et 28 g pour un équilibre entre la finesse des traces et la fabricabilité. MOKOPCB prend en charge des épaisseurs de traces personnalisées (12,7 g à 140 g et plus) pour des applications spécifiques.

3. Longueur

La longueur des traces de circuits imprimés affecte également l’intégrité du signal et la synchronisation dans les circuits à haut débit. La longueur des pistes varie généralement selon l’application. Cependant, des pistes courtes (quelques millimètres) sont préférables pour éviter des problèmes tels que les erreurs de synchronisation, les délais de propagation et les interférences électromagnétiques (par exemple, dans la mémoire DDR ou les données USB). Bien entendu, des pistes plus longues (plusieurs centimètres) peuvent être acceptables pour les signaux à faible débit, tels que la distribution d’énergie ou la communication UART.

Pour minimiser les problèmes, les pistes critiques doivent être de longueur adaptée et aussi courtes que possible afin de réduire l’inductance parasite, la résistance et la sensibilité au bruit. Les concepteurs de circuits imprimés privilégient également un routage court et direct, tout en évitant les traces longues.

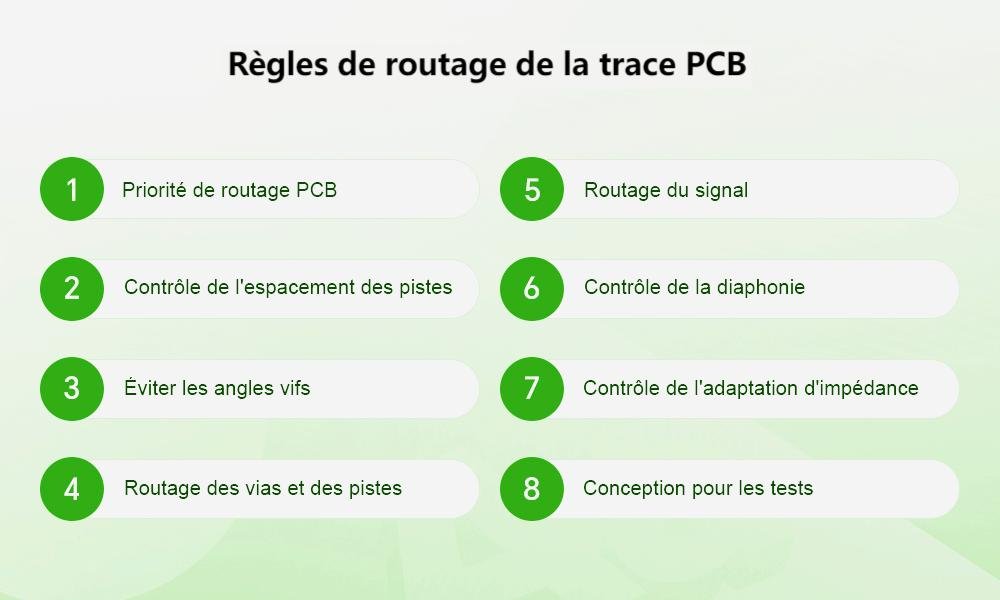

Règles cruciales pour le routage des traces de circuits imprimés

Un routage efficace des pistes de circuits imprimés est essentiel pour une carte de circuit imprimé hautes performances. Pour garantir une fonctionnalité et une fabricabilité optimales, respectez les huit règles suivantes en matière de routage des pistes de circuits imprimés.

1. Priorité de routage PCB

Priorité des signaux critiques. Les signaux critiques tels que les lignes électriques, les petits signaux analogiques, les signaux à haut débit, les signaux d’horloge et les signaux de synchronisation doivent être acheminés en priorité. Ces signaux ont un impact direct sur les performances du circuit, et toute interférence ou tout retard peut entraîner une défaillance du système.

Privilégiez le routage des zones à forte densité. Commencez le routage par les composants dont les connexions sont les plus complexes ou les zones de câblage les plus denses de la carte. Cela garantit une meilleure organisation et réduit la congestion dans les zones critiques.

2. Contrôle de l’espacement des traces

Respecter la règle des 3 W : espacement des lignes ≥ 3 fois leur largeur. Si la distance entre les centres des lignes est supérieure ou égale à 3 fois leur largeur, 70 % du champ électrique interligne peut être maintenu sans interférence.

Pour les circuits imprimés FR4 standard, maintenez un espacement d’au moins 0,1 mm (4 mil) entre les pistes. Les conceptions haute densité (par exemple, HDI) peuvent utiliser un espacement de 0,075 mm (3 mil), mais cela augmente les coûts et réduit le rendement.

3. Évitez les angles vifs

Les angles aigus (< 90°) peuvent retenir les produits chimiques de gravure et réfléchir les signaux haute fréquence, provoquant une corrosion ou des ruptures du cuivre, une dégradation de l’intégrité du signal et une impédance discontinue.

Pour le routage général, les angles obtus (> 90°) réduisent les défauts de gravure tels que les pièges à acide ou les fissures du cuivre. Pour les signaux à haut débit, utilisez des coudes à 45° ou des courbes lisses afin de maintenir une impédance constante.

4. Routage des Vias et des Pistes

Une conception adéquate des vias et des pistes est essentielle pour garantir l’intégrité du signal et la fabricabilité des circuits imprimés. Les vias doivent être dimensionnés de manière appropriée : les pistes à fort courant peuvent nécessiter plusieurs vias, tandis que les signaux à haut débit évitent les vias de raccordement pour réduire la distorsion du signal.

Maintenez un espacement minimal ≥ 0,2 mm (8 mil) pour les perçages mécaniques et ≥ 0,1 mm (4 mil) pour les vias percés au laser (HDI) afin d’éviter les défauts de fabrication. L’ajout de gouttes aux jonctions via-trace peut également prévenir les fissures lors de la conception.

5. Routage du signal

Les signaux critiques, comme les traces analogiques sensibles, nécessitent des couches de routage dédiées pour minimiser la zone de boucle et réduire la diaphonie et les interférences. Si possible, vous pouvez prendre des mesures telles que le blindage et l’augmentation de la distance de sécurité pour minimiser le bruit et maintenir la qualité du signal.

De plus, la longueur des traces des signaux critiques doit être adaptée. Des traces de longueurs inégales peuvent entraîner des décalages temporels, entraînant des erreurs ou des performances système instables. Il est donc important de veiller à ce que les traces des signaux critiques soient aussi courtes et directes que possible.

6. Contrôle de la diaphonie

La diaphonie est une interférence mutuelle causée par un long câblage parallèle entre différents réseaux sur un circuit imprimé, principalement due à la capacité et à l’inductance réparties entre les lignes parallèles. Pour éviter une telle situation, vous pouvez :

- Suivez le principe des 3W mentionné au point 2.

- Insérez des fils d’isolation de mise à la terre entre les lignes parallèles.

- Réduisez la distance entre la couche de câblage et le plan de masse.

- Évitez d’acheminer différentes lignes de signal dans la même direction sur des couches adjacentes afin de réduire les interférences intercouches inutiles.

7. Contrôle de l’adaptation d’impédance

Les réseaux nécessitant un contrôle d’impédance doivent être disposés sur la couche de contrôle d’impédance afin d’éviter toute segmentation croisée des signaux. Les signaux asymétriques (comme un microruban de 50 Ω sur FR4) doivent conserver une tolérance de 5 à 10 %, tandis que les paires différentielles nécessitent un espacement serré (≤ 2 fois la largeur de ligne) et une adaptation de longueur (± 50 mil) pour des performances optimales.

Pour garantir l’intégrité du signal, évitez de router les pistes sensibles à l’impédance entre les plans de séparation ou les transitions de couches. Conservez-les plutôt sur des plans de référence continus (par exemple, une masse solide) et utilisez des calculateurs d’impédance (comme Saturn PCB Toolkit) pour une conception précise.

8. Conception pour les tests

Pour améliorer la testabilité, assurez-vous que les points de test sont accessibles (parfaitement de 1 mm de diamètre) dans les signaux critiques pour la détection. Évitez de placer des points de test sous des composants tels que des BGA, car cela complique l’inspection et le débogage. De plus, les exigences d’inspection optique automatisée (AOI) doivent être prises en compte en maintenant un espacement des lignes ≥ 0,2 mm (8 mil) pour une détection fiable.

Conclusion

La conception de chaque piste est un aspect essentiel de la conception d’un circuit imprimé, et elle est cruciale pour ses performances globales. Avant de concevoir une trace, il est important de prendre en compte certains facteurs clés pouvant influencer ses performances électriques et sa fabricabilité, tels que la capacité de courant et l’impédance. Il est également essentiel de déterminer les paramètres et règles importants de dimensionnement et de routage de la piste afin de créer un réseau de pistes opérationnel et fiable.

MOKOPCB propose des services experts de conception de la trace PCB avec une équipe professionnelle et une qualité supérieure. Que vous ayez besoin de largeurs de pistes personnalisées, d’un routage HDI complexe ou de stratégies de décharge thermique, MOKO garantit des solutions de circuits imprimés de haute qualité adaptées à vos besoins spécifiques.