Perçage arrière des

circuits imprimés

Les appareils électroniques deviennent de plus en plus multifonctionnels et les signaux qu’ils doivent traiter sont de plus en plus complexes ; il est donc de plus en plus difficile de garantir une transmission fiable des signaux. Le perçage arrière des circuits imprimés est une solution efficace qui permet de maintenir l’intégrité des signaux en réduisant la distorsion causée par le bruit, la diaphonie et les stubs de via.

Qu'est-ce que le perçage arrière des circuits imprimés ?

Le perçage arrière des circuits imprimés est un processus utilisé lors de la production de circuits imprimés multicouches pour éliminer la partie inutilisée des trous traversants (appelés stubs de via) des couches internes. Ces stubs sont des parties restantes de trous traversants plaqués qui peuvent interrompre la transmission du signal en provoquant des réflexions et en altérant l’intégrité du signal. En perçant ces parties indésirables, le perçage arrière des circuits imprimés permet de maintenir la cohérence de l’impédance et de réduire la distorsion du signal. Cette technologie est particulièrement utile dans les conceptions de circuits imprimés à haute vitesse, où des chemins de signal propres sont essentiels.

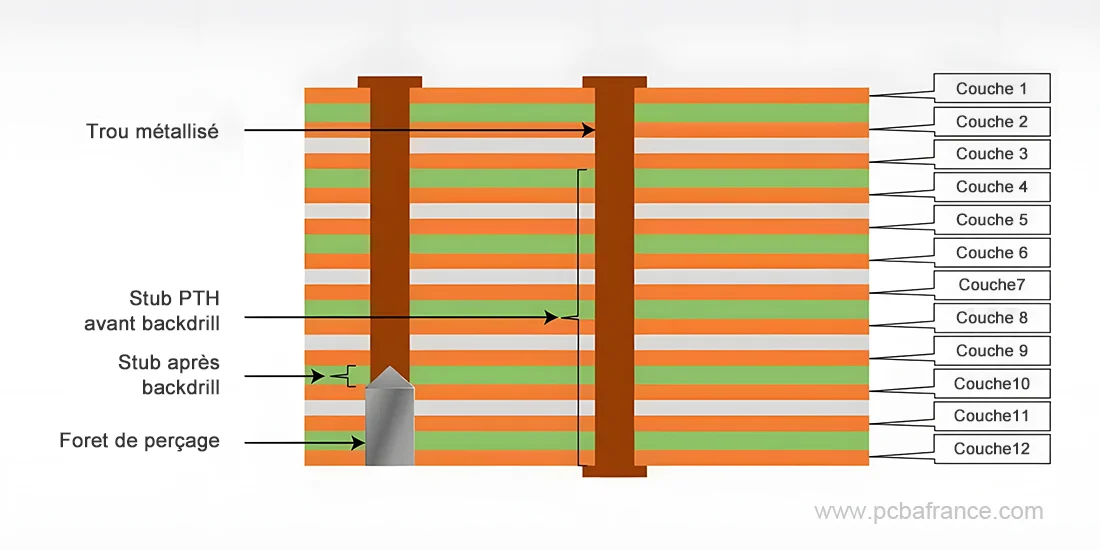

Exemple de perçage arrière

Pour mieux comprendre la technologie de perçage arrière des circuits imprimés, prenons l’exemple d’un circuit imprimé à 12 couches. Dans ce circuit imprimé, un trou métallisé s’étend de la 1ère à la 12ème couche, mais la conception ne nécessite qu’une connexion électrique entre la 1ère et la 9ème couche. Par conséquent, les couches 10 à 12 sont les parties inutilisées qui doivent être éliminées par perçage arrière. Après avoir percé cette partie, les performances du signal de la carte seraient améliorées.

Avantages du perçage arrière des circuits imprimés

Voici quelques-uns des principaux avantages offerts par la technologie de perçage arrière des circuits imprimés :

Réduit au minimum la réflexion et les interférences du signal : grâce à la suppression des stubs (partie des trous de via qui ne sont pas destinés à transporter des signaux), le perçage arrière peut éliminer les sources de réflexion, de sonnerie et d’interférences électromagnétiques du signal. Cela rend la transmission du signal plus propre et réduit la distorsion.

Amélioration de l’intégrité et de la fiabilité du signal : lorsque les stubs de via sont supprimés, l’impédance devient uniforme entre les vias et les traces, ce qui limite les risques de désalignement pouvant perturber l’intégrité du signal. Cela permet d’obtenir des performances de PCB plus fiables, en particulier dans les applications à haute vitesse.

Performances à haute vitesse : la dégradation minimale du signal permet aux PCB de fonctionner à des fréquences plus élevées et avec plus de précision, de sorte qu’ils peuvent être utilisés dans des systèmes plus avancés tels que les serveurs, les routeurs et les circuits RF.

Le processus de perçage arrière

Au cours du processus de perçage arrière, une perceuse CNC est utilisée pour éliminer les stubs de via de la face arrière des cartes de circuits imprimés. En général, le trou créé lors du perçage arrière est 4 à 6 mils plus grand que l’original. Habituellement, la procédure comprend les étapes suivantes :

- Création du via : la première étape du processus de perçage arrière consiste à créer un trou métallisé standard dans la carte.

- Définition de la profondeur de perçage : en fonction des couches internes à connecter, les ingénieurs calculent la profondeur de perçage requise.

- Suppression des bouts : un équipement CNC spécial est utilisé pour percer la partie inutilisée du via avec une grande précision.

- Contrôle précis de la profondeur : des systèmes avancés garantissent que le foret s’arrête à la bonne couche, sans endommager les connexions électriques essentielles.

Quand utiliser le perçage arrière des circuits imprimés

Bien que le perçage arrière contribue à améliorer l’intégrité du signal, cette technique ne convient pas à toutes les conceptions de circuits imprimés. Elle n’est nécessaire que dans certaines situations, comme indiqué ci-dessous :

Conceptions à haute vitesse : le perçage arrière est nécessaire en cas de signaux à haute vitesse sur les circuits imprimés. Il minimise la réflexion et l’oscillation des chemins de signaux en supprimant les bouts de vias, améliorant ainsi la qualité du signal.

Conceptions de circuits imprimés denses : lorsque le circuit est densément peuplé de composants et que l’espace est limité, le perçage arrière peut être particulièrement utile. En supprimant la partie inutilisée d’un via, le perçage arrière peut libérer de l’espace supplémentaire pour d’autres composants.

Respect des exigences de conception : dans certains cas, le perçage arrière est nécessaire pour respecter les spécifications. Par exemple, si une spécification nécessite une impédance contrôlée et une longueur minimale de stub, le perçage arrière peut aider à atteindre ces deux objectifs.

Facteurs affectant l'efficacité du perçage arrière

Avant d’intégrer le perçage arrière dans votre conception de circuit imprimé, il est essentiel d’évaluer plusieurs facteurs qui ont un impact sur ses performances :

Matériau du circuit imprimé : l’efficacité du perçage arrière serait affectée par le matériau du circuit imprimé. Par exemple, le matériau FR-4 couramment utilisé est facile à percer, tandis que d’autres matériaux tels que les cartes en céramique ou à âme métallique nécessiteraient des forets et des paramètres différents, car ils sont plus résistants.

Taille et espacement des vias : l’efficacité du processus de perçage arrière peut également être affectée par la taille et l’espacement des vias. Les vias plus petits nécessitent un perçage plus précis, tandis que les plus grands peuvent nécessiter des forets plus gros ou plusieurs perçages.

Précision de la profondeur de perçage : une grande précision de la profondeur de perçage est nécessaire pour éliminer complètement les stubs sans endommager les couches de signal. Lorsque le perçage est trop superficiel, il laisse des stubs ; lorsqu’il est trop profond, il endommage les couches internes. Par conséquent, une machine CNC de haute précision dotée d’une compensation de l’axe Z et d’un contrôle de la profondeur est essentielle pour garantir des tolérances serrées, généralement de l’ordre de +/- 0,05 mm.

Principales directives de conception pour un perçage arrière efficace

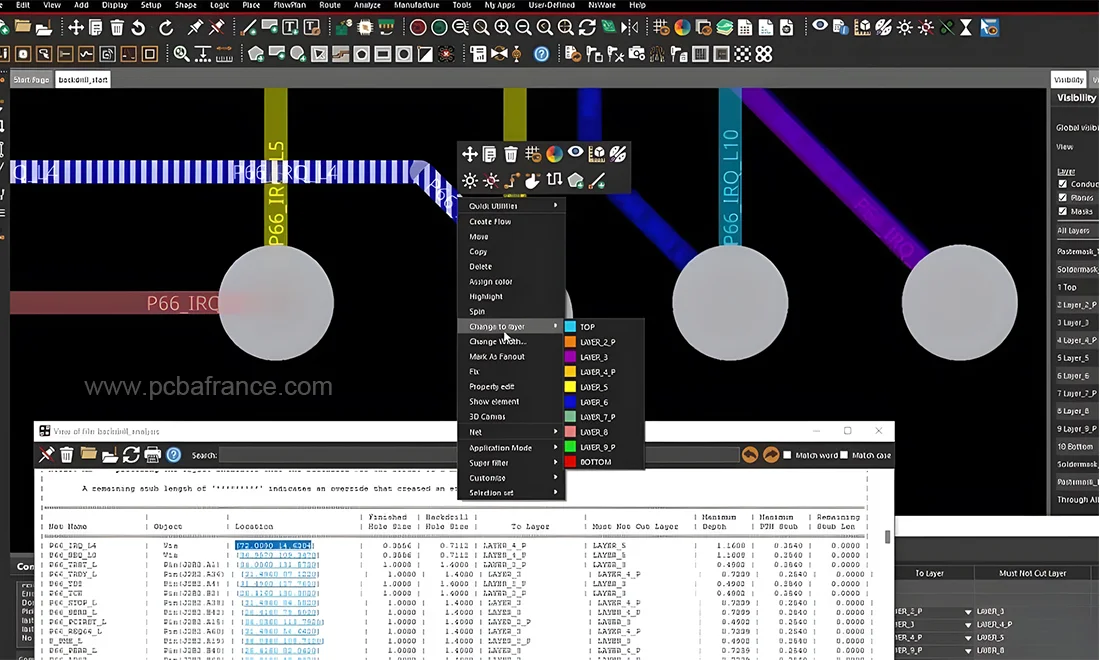

- Utilisez un tableau de perçage arrière : les tableaux de perçage arrière aident les concepteurs à trouver la profondeur et le diamètre de perçage appropriés pour chaque couche de signal. Cela permet d’éliminer les erreurs de perçage arrière qui peuvent entraîner une détérioration ou une perte du signal.

- Sélectionnez une technique de perçage arrière appropriée : le perçage arrière peut être effectué de nombreuses façons, notamment par ablation laser, perçage mécanique et gravure au plasma. Chaque procédé présente des avantages et des limites, il est donc essentiel de choisir celui qui convient le mieux à votre conception.

- Conservez des marges suffisantes sur la carte : pendant le processus de perçage arrière, les vias doivent être suffisamment éloignés des bords de la carte afin d’éviter des problèmes tels que la rupture du foret ou d’éventuels dommages à la carte de circuit imprimé.

- Utilisez un routage à impédance contrôlée : le routage à impédance contrôlée peut être appliqué pour empêcher les réflexions de signaux et maintenir l’intégrité des signaux, ce qui est particulièrement important lors de l’utilisation du perçage arrière sur des lignes de signaux à haute vitesse.

- Réduisez au minimum le nombre de vias percés à l’arrière : le perçage arrière est un processus long et coûteux ; par conséquent, les concepteurs doivent s’efforcer de réduire le nombre de vias percés à l’arrière. Cela est possible grâce à une sélection appropriée de l’empilement des couches et à l’utilisation de vias aveugles et enterrés.

Collaborez avec MOKO PCB pour bénéficier de solutions avancées de perçage arrière

Le perçage arrière des circuits imprimés est devenu une technique indispensable dans la fabrication moderne de circuits imprimés, permettant aux concepteurs d’obtenir une intégrité optimale du signal dans les applications à haute vitesse.

MOKOPCB possède une vaste expérience dans la fabrication de circuits imprimés multicouches et nous sommes spécialisés dans la réalisation de perçages arrière précis en fonction des exigences de votre conception. Que votre application utilise des circuits numériques à haute vitesse, des dispositions de composants denses ou des exigences de performance strictes, nous avons la capacité de fournir les meilleurs résultats.

Êtes-vous prêt à discuter de votre projet de circuit imprimé ? Remplissez le formulaire ci-dessous pour nous faire part de vos besoins et notre équipe vous proposera une solution sur mesure.

Contactez-nous

Vous avez des questions ou des demandes ? Remplissez le formulaire et nous vous répondrons rapidement.