Les circuits imprimés nus, également appelés circuits imprimés vierges, ne comportent aucun composant électronique. Lorsqu’ils sont destinés à la production en série, les circuits imprimés nus doivent être testés afin de garantir leur fiabilité et leurs performances. Ce processus, appelé « test de circuits imprimés nus », consiste principalement à vérifier la connectivité électrique et à détecter les défauts. En effectuant des tests à un stade précoce, les fabricants de circuits imprimés peuvent éviter des défaillances coûteuses plus tard dans le processus d’assemblage.

Qu’est-ce que le test de cartes nues ?

En termes simples, le test des cartes nues est effectué pour s’assurer que les cartes de circuits imprimés nues ont été fabriquées correctement et ne présentent aucun défaut avant l’assemblage. Au cours de ce processus, les fabricants de circuits imprimés vérifient généralement :

- La continuité électrique – Vérifiez que toutes les connexions électriques conçues sur les circuits imprimés nus (telles que les pastilles, les vias et les traces) sont correctement connectées.

- Isolation – S’assurer qu’il n’y a pas de connexions entre différents circuits qui doivent être conçus pour rester électriquement indépendants.

- Précision de la disposition – Confirmer que les pistes, les pastilles et les vias correspondent à la disposition du circuit imprimé.

Comment tester les circuits imprimés nus ?

Avant de commencer le processus d’assemblage des circuits imprimés, il est essentiel de tester les cartes nues afin de s’assurer qu’elles ne présentent aucun défaut. Alors, comment tester les circuits imprimés nus ? Plusieurs méthodes sont disponibles, chacune variant en termes de précision, de coût et de rapidité. Voici les 5 principales méthodes de test.

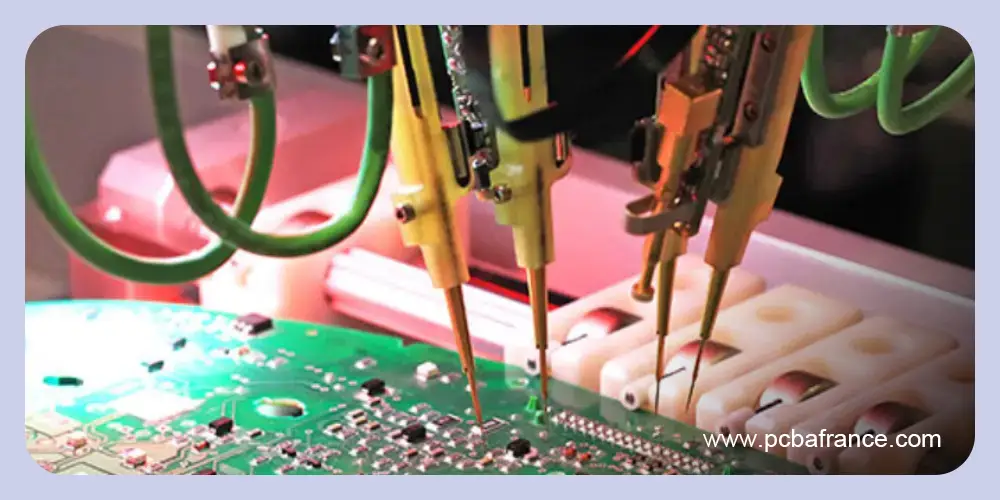

Test à sonde mobile

Il s’agit d’une méthode de test automatisée qui utilise un système de sondes à grande vitesse. Pendant le test, ces sondes se déplacent rapidement selon une procédure préprogrammée vers des pastilles, des vias, des broches de composants et d’autres emplacements désignés, entrant en contact avec la carte de circuit imprimé pour effectuer le test. Cette méthode permet d’évaluer des paramètres tels que les ouvertures et les courts-circuits, ainsi que la résistance, la capacité, l’inductance et la polarité des diodes.

Avantages :

Rentabilité pour les petits lots : le test à sonde mobile ne nécessite pas de dispositif de fixation personnalisé, ce qui réduit l’investissement initial et le temps de configuration. Un programme de test à sonde mobile peut être créé et mis à jour en quelques heures. C’est la solution idéale pour la production en petits lots.

Résultats précis et fiables : cette méthode permet d’obtenir des résultats de test fiables et précis, garantissant ainsi l’identification des problèmes potentiels avant qu’ils n’affectent le fonctionnement du produit.

Flexibilité pour les modifications de conception : aucun dispositif de fixation dédié n’est nécessaire. Le test à sonde mobile s’adapte facilement à différentes conceptions et configurations de circuits imprimés.

Inconvénients :

Plus lent pour la production à grand volume : par rapport à l’ICT, la vitesse de test du test à sonde mobile dans la production de masse est plus lente.

Accessibilité limitée des composants : ses capacités sont limitées pour tester les composants à contacts cachés, tels que les BGA.

Couverture fonctionnelle limitée : ce test ne peut pas refléter pleinement les performances réelles du circuit, car il ne teste que certains points. Il ne s’agit que d’un complément aux tests fonctionnels, et non d’un remplacement complet.

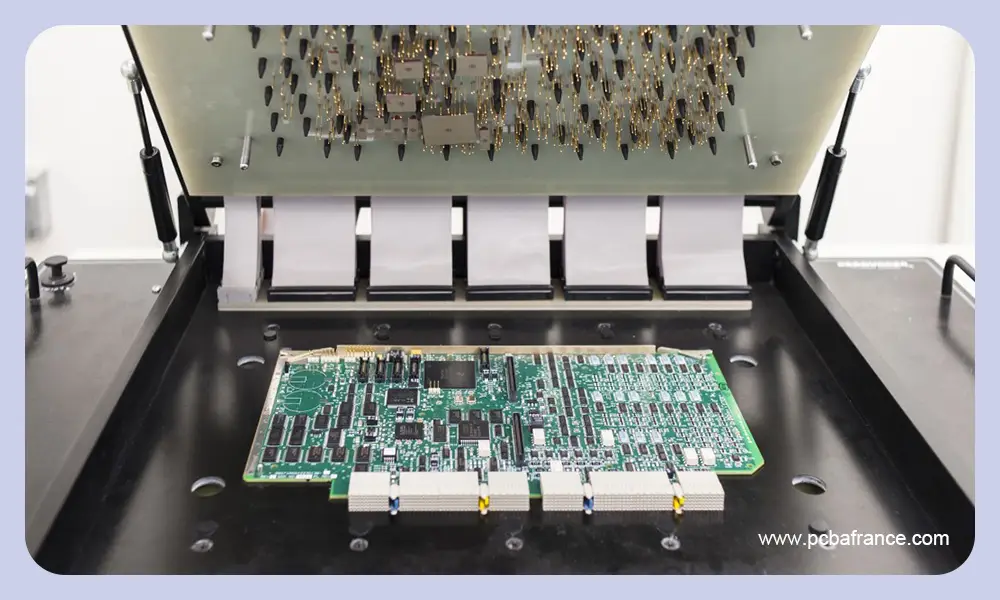

Test en circuit (ICT)

Le test en circuit, également appelé test sur banc d’essai ou test sur lit de clous, est couramment utilisé dans la production à grande échelle. Cette méthode de test nécessite un banc d’essai spécialisé, intégré à des centaines de sondes qui entrent en contact avec précision avec les points de test. Pendant le test, une pression est appliquée sur le banc d’essai pour comprimer les plaques supérieure et inférieure, permettant aux sondes d’entrer en contact avec tous les points de test simultanément. Ainsi, un test complet de l’ensemble des circuits imprimés nus peut être réalisé en très peu de temps.

Avantages :

Haute précision : grâce à un dispositif précis et personnalisé, l’ICT est une méthode très précise pour détecter les défauts de fabrication. Cette méthode d’inspection permet de détecter rapidement et précisément les défauts des composants, les courts-circuits, les circuits ouverts et autres défauts.

Grande vitesse : le testeur à lit de clous peut entrer en contact avec tous les points de test en même temps. Cette méthode est plus rapide que les tests point par point, tels que les tests à sonde volante. Elle fonctionne bien pour la fabrication à grande échelle.

Inconvénients :

Coûts initiaux plus élevés : l’ICT nécessite généralement des dispositifs de test spécialisés, qui doivent être personnalisés pour chaque circuit imprimé nu. Les machines ICT sont également coûteuses. Pour les petits lots de produits, l’investissement initial est trop élevé.

Configuration du programme fastidieuse : la création de programmes de test ICT prend beaucoup de temps, en particulier lorsqu’il s’agit de circuits imprimés nus complexes. Cela peut également allonger le cycle de production global.

Inspection automatisée par rayons X (AXI)

L’inspection par rayons X est une méthode d’essai non destructive avancée qui détecte les défauts difficiles à détecter à l’œil nu. Elle consiste à émettre des rayons X à travers un circuit imprimé nu et à analyser l’image obtenue sur un détecteur. Cette méthode peut être utilisée pour inspecter les défauts dans les vias aveugles ou enterrés, les couches mal alignées, les traces internes, les défauts de connexion, etc.

L’AXI est généralement utilisée pour inspecter les joints de soudure et la position des composants pendant la phase d’assemblage, mais elle est également de plus en plus utilisée pour l’inspection des circuits imprimés nus, en particulier pour les circuits imprimés complexes ou à haute fiabilité.

Avantages :

Non destructif : les rayons X peuvent pénétrer les matériaux et être utilisés pour inspecter les circuits imprimés nus sans les endommager.

Automatisation et cohérence : l’AXI minimise les erreurs humaines en utilisant des logiciels et des algorithmes sophistiqués pour fournir des résultats d’inspection automatisés, cohérents et fiables.

Cartes à haute densité et complexes : elle est essentielle pour inspecter les circuits imprimés HDI et les composants avec des joints de soudure cachés, tels que les BGA. Les rayons X peuvent traverser les couches des circuits imprimés, révélant ainsi des défauts internes qui ne peuvent être détectés par une inspection optique.

Inconvénients :

Nécessite des opérateurs qualifiés : bien que l’AXI soit une inspection automatisée, du personnel qualifié est toujours nécessaire pour faire fonctionner l’équipement complexe et interpréter les images radiographiques détaillées.

Vitesse d’inspection plus lente : son temps d’inspection est plus lent et moins rapide que celui de l’AOI, il n’est donc pas adapté aux lignes de production à grande vitesse.

Coût initial élevé : l’investissement initial, comprenant les coûts liés à la machine et aux logiciels, est nettement plus élevé que celui des autres méthodes de détection.

Inspection optique automatisée (AOI)

L’inspection optique automatisée prend des photos des circuits imprimés nus à l’aide de deux caméras 3D ou d’une caméra 2D, puis compare les images au schéma. Toute divergence nécessite un examen manuel. Elle permet de détecter les trous mal percés, les défauts du masque de soudure, les traces cassées et d’autres problèmes.

Avantages :

Rapide et non destructive : elle permet de tester rapidement les circuits imprimés nus sans les toucher ni les détruire.

Efficace pour les défauts de surface : cette méthode permet de détecter avec précision les défauts de surface sur les circuits imprimés nus, tels que les composants manquants, les erreurs de gravure, les défauts de pastilles, etc.

Économique : par rapport à l’AXI, l’AOI présente des coûts d’équipement et d’inspection moins élevés. Elle convient bien au contrôle qualité régulier de la production en série.

Inconvénients :

Détection uniquement en surface : l’AOI ne peut détecter que les défauts de surface et ne peut pas détecter les joints de soudure cachés, les vias enfouis, les traces internes, etc.

Risque de faux positifs : elle repose sur la comparaison d’images, ce qui peut conduire à une mauvaise évaluation de circuits imprimés nus en bon état ou à des défauts non détectés dans certains cas, nécessitant une vérification manuelle.

Pas de test électrique : l’AOI n’alimente pas la carte, il ne peut donc pas détecter les problèmes électriques tels que les courts-circuits ou les circuits ouverts. C’est pourquoi il est souvent associé à d’autres méthodes de test.

Test de vieillissement

Le test de vieillissement est un test destructif utilisé pour détecter rapidement les défaillances potentielles des circuits imprimés nus et vérifier leur capacité de charge. Il consiste à exposer les produits électroniques à des températures élevées, des charges ou d’autres contraintes pendant une période prolongée. Ce processus dure généralement entre 48 et 168 heures, ce qui permet de détecter rapidement les défauts potentiels dans ces conditions extrêmes.

Comparaison des méthodes de test des circuits imprimés nus

| Types | Type de contact | Type de test | Vitesse d’inspection | Coût | Adaptabilité au traitement par lots |

| Test à sonde mobile | Contact | Test électrique | Modéré | Coût modéré, aucun dispositif de fixation nécessaire | Petits lots |

| ICT | Contact | Test électrique | Rapide, efficace pour la production en série | Coût élevé, nécessite un dispositif personnalisé | Lots moyens à grands |

| AXI | Sans contact | Inspection par rayons X | Rapide pour les cartes à haute densité | Coût élevé, équipement onéreux | Lots moyens à grands |

| AOI | Sans contact | Inspection optique | Modéré | Coût modéré, configuration facile | Lots moyens à grands |

| Test de vieillissement | Sans contact | Test de fiabilité | Cycles de test lents et longs | Coût élevé, consommation d’énergie importante et perte de temps | Lots petits à moyens |

Pourquoi le test des circuits imprimés nus est-il important ?

Bien que de nombreuses entreprises considèrent que les tests sur cartes nues sont longs et coûteux, leur importance ne peut être ignorée. Ils offrent trois avantages clés qui en font une étape essentielle avant l’assemblage des circuits imprimés.

Réduction des coûts de fabrication

Un petit investissement dans le test des cartes nues peut permettre d’économiser des coûts importants de réparation et de retouche ultérieurs. Lors de la fabrication de circuits imprimés nus, certains défauts courants peuvent apparaître, tels qu’un excès ou un manque de cuivre, des courts-circuits et des trous supplémentaires. Une fois la carte équipée de composants, l’inspection devient de plus en plus difficile. En fin de compte, si une carte tombe en panne, des composants coûteux peuvent être gaspillés et les coûts de réparation augmentent également.

Amélioration du rendement d’assemblage

Certaines erreurs peuvent être difficiles à détecter aux premiers stades de la conception des circuits imprimés. En testant les circuits imprimés nus au stade du prototype, il est facile et possible d’identifier et de résoudre les défauts potentiels. Cela permet de garantir un assemblage plus fluide par la suite, réduisant ainsi les risques d’interruptions, de retards et d’échecs d’assemblage.

Fiabilité accrue des produits

En effectuant des tests sur les cartes nues avant l’assemblage, vous pouvez vous assurer que ces cartes fonctionnent comme prévu. Si vous négligez cette étape, un taux élevé de défaillances ultérieures des circuits imprimés peut nuire à la réputation de votre entreprise. Des circuits imprimés nus fiables signifient également moins de retours et de réclamations, ce qui se traduit par une plus grande satisfaction des clients et une confiance accrue dans les produits.

Comment choisir la meilleure méthode de test pour les circuits imprimés nus

Lorsque vous choisissez les méthodes de test appropriées, vous devez tenir compte de plusieurs facteurs. Voici cinq facteurs essentiels :

Évaluer les exigences du produit

Pour les circuits imprimés simples utilisés dans l’électronique grand public, des méthodes d’inspection simples et abordables sont souvent suffisantes. Pour les cartes à haute densité ou à haute fiabilité, il est recommandé d’investir dans des méthodes de test plus avancées. Vous pouvez choisir une combinaison de plusieurs méthodes d’inspection, ce qui vous garantira des résultats de test fiables.

Tenir compte de la complexité de la disposition du circuit imprimé

Il est essentiel de tenir compte de la complexité de la conception du circuit imprimé, qui peut ne pas correspondre à certaines méthodes de test. S’il s’agit d’une carte à haute densité avec des traces fines et plusieurs couches, des techniques de test avancées peuvent être nécessaires pour garantir des résultats fiables.

Tenez compte de la quantité produite

Le volume de production des circuits imprimés influence également le choix de la méthode de test. Le test à sonde mobile est plus flexible et plus rentable pour la production à petite échelle. Pour la production à grand volume, les méthodes automatisées telles que le test sur lit de clous offrent une vitesse plus élevée et des résultats de test cohérents.

Tenir compte des contraintes budgétaires

Certaines méthodes de test, telles que le lit de clous et l’AXI, nécessitent un investissement initial plus important. Les fixations pour lit de clous et les équipements AXI sont coûteux et peuvent ne pas convenir à la production à petite échelle.

Adopter une approche hybride

Dans certains cas, plusieurs méthodes peuvent être utilisées pour équilibrer le coût et la fiabilité. Par exemple, les zones critiques des circuits imprimés nus peuvent être inspectées à l’aide de l’AXI, tandis que les zones moins critiques peuvent être inspectées à l’aide de l’AOI.

Conclusion

Le test des cartes nues est une étape cruciale avant le processus d’assemblage des circuits imprimés, car il garantit un cycle de production fluide. Des tests appropriés sont essentiels pour garantir la fiabilité des circuits imprimés nus et éviter des problèmes coûteux par la suite. Chez MOKOPCB, nous comprenons l’importance du contrôle qualité et des tests, et nous utilisons des techniques d’inspection de pointe pour garantir la meilleure qualité possible des cartes nues. Si vous avez des questions, n’hésitez pas à nous contacter et nous discuterons des meilleures méthodes de test pour vos circuits imprimés nus.