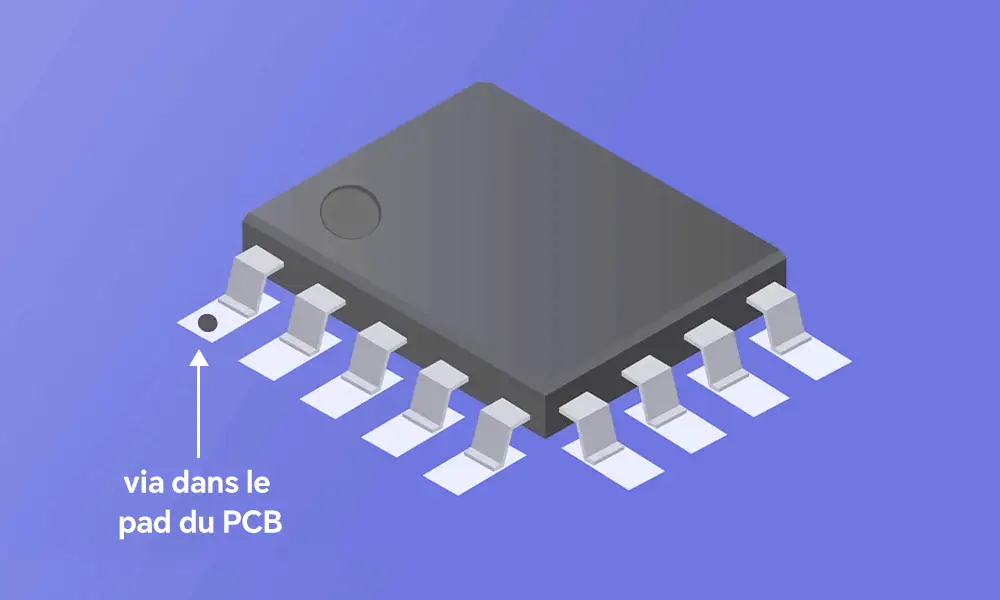

De nos jours, les ingénieurs et les concepteurs sont souvent confrontés à la demande d’une plus grande densité de composants, de signaux plus rapides et de circuits imprimés compacts. Le via dans le pad du PCB peut répondre à ces exigences. Le via dans le pad du PCB est directement placé sous la pastille des composants SMT. Il permet de simplifier le routage et d’établir des connexions entre les composants et les couches internes.

En choisisant le via dans le pad du PCB, vous pouvez obtenir un pas plus petit pour les composants, ce qui réduit la taille totale de la carte. Savez-vous quand utiliser le via dans le pad du PCB ? Ou est-ce même nécessaire ? En lisant cet article, vous dissiperez toute confusion et obtiendrez ce que vous souhaitez.

Quand utiliser le via dans le pad du PCB ?

Vous trouverez ci-dessous les principales situations dans lesquelles l’utilisation de via dans le pad du PCB est particulièrement bénéfique :

Lors de l’utilisation de schémas à haute densité

Lors de la conception d’un circuit imprimé HDI, les composants doivent être montés dans un espace limité. Parallèlement, un câblage à haute densité est également nécessaire. La conception de via dans le pad du PCB permet de réduire le nombre de vias sur la carte, ce qui permet de gagner de l’espace et d’augmenter la densité des composants. Cette technologie est particulièrement importante pour les appareils électroniques miniaturisés tels que les appareils IoT, les smartphones et les wearables.

Quand une meilleure gestion thermique est nécessaire

Les via dans le pad du PCB agissent également comme des via thermiques, offrant un chemin thermique direct entre les composants et le plan de cuivre interne. Il peut dissiper efficacement la chaleur accumulée par les composants sensibles à la température ou à haute puissance, tels que les amplificateurs de puissance, les LED à haute puissance et les régulateurs de tension. Le risque de surchauffe peut être considérablement réduit, ce qui améliore la fiabilité des composants utilisés.

Lorsque l’on travaille avec des composants à pas fin

Les via dans le pad du PCB sont fréquemment utilisés dans les boîtiers BGA (Ball Grid Array) et QFN (Quad Flat No-Leads), qui comportent des connexions IO (entrée et sortie) à haute densité sous la puce. Pour les puces BAG, le nombre de broches est plus élevé et l’espacement est faible, ce qui complique le traçage. En utilisant via dans le pad du PCB, il est facile et rapide de transmettre les signaux des composants aux couches internes du circuit imprimé. Pour les QFN, c’est une solution efficace pour optimiser le routage et la gestion thermique.

Optimisation de l’intégrité du signal

L’intégrité du signal est importante dans les circuits à haute vitesse et à haute fréquence. Les via dans le pad du PCB permettent aux signaux d’être transmis directement des composants aux couches internes, ce qui raccourcit considérablement le chemin de traçage du circuit imprimé. Cette conception réduit l’inductance et la capacité parasites, et améliore la stabilité de l’impédance, ce qui, en fin de compte, renforce l’intégrité du signal.

Quand les vias standards suffisent

Si vous disposez d’un espace suffisant sur le circuit imprimé, les vias traditionnels placés près de la pastille peuvent répondre aux exigences de conception. Ces options sont plus simples et souvent plus rentables que les via dans le pad du PCB.

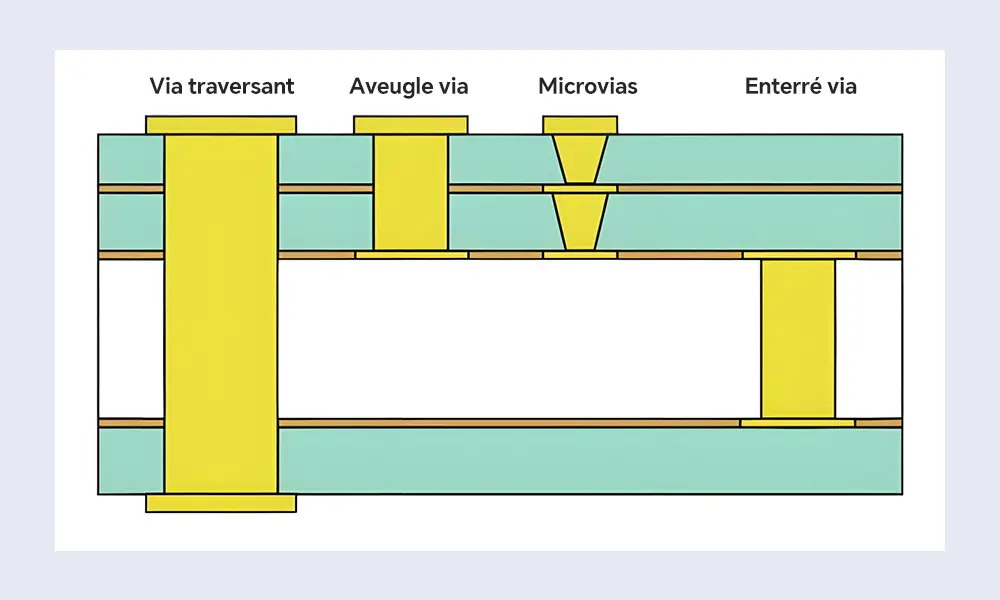

Vias traversants

Il s’agit d’un type de vias courant qui est percé de haut en bas, reliant ainsi toutes les couches du circuit imprimé. De structure simple, ces vias sont faciles à percer et rentables, mais ils occupent plus d’espace sur la carte.

Aveugle via

Il ne traverse pas l’ensemble du circuit imprimé, mais relie uniquement la couche externe à une ou plusieurs couches internes du circuit imprimé. On ne voit le via que sur un côté du circuit imprimé, c’est pourquoi on l’appelle via aveugle. Comparé à un via à trous traversants, le via aveugle est difficile à fabriquer, mais il permet d’économiser de l’espace sur le circuit imprimé.

Enterré via

Il est utilisé pour relier les couches internes adjacentes du circuit imprimé et ne peut pas être vu à l’extérieur du circuit imprimé. Ce type de via est utilisé pour les circuits imprimés à 4 couches au moins. Par rapport aux vias aveugles, les vias enterrés sont plus compliqués et plus coûteux à produire.

Microvias

Il s’agit de très petits trous dont le perçage nécessite un laser et qui sont couramment utilisés dans les circuits imprimés HDI. Leur diamètre est généralement inférieur ou égal à 6 mils. Les microvias peuvent relier des couches adjacentes ou plusieurs couches dans un empilement.

Vous trouverez ci-dessous un tableau simple pour vous aider à mieux distinguer ces vias, en soulignant les cas où les vias standard peuvent être suffisants par rapport aux cas où les via dans le pad du PCB deviennent nécessaires.

| Type de via | Connexion à la couche | Difficulté de fabrication | Espace requis | Méthode de perçage | Coût | Application typique |

| Vias traversants | Haut → Bas | Facile | Haut | Perçage mécanique | Faible | Circuits imprimés multicouches standard |

| Aveugle via | Surface → Intérieur | Modéré | Moyen | Perçage mécanique | Moyen | Gain de place dans les conceptions compactes |

| Enterré via | Intérieur → Intérieur | Dur | Faible | Perçage mécanique | Haut | Circuits imprimés à nombre de couches élevé |

| Microvias | Surface → Intérieur | Dur, laser | Très faible | Perçage au laser | Très élevé | Conceptions HDI, smartphones, produits portables |

| Via dans le pad du PCB | Surface → Intérieur | Très dur (rempli et bouché) | Minimal | Perçage au laser + remplissage et capsulage | Très élevé | BGA/QFN à pas fin, vias thermiques |

Comme le montre le tableau, les vias standard sont plus faciles et moins coûteux à fabriquer, mais ils occupent plus d’espace. En revanche, le via dans le pad du PCB permet d’obtenir une conception à haute densité et de meilleures performances au prix d’une plus grande complexité.

Pourquoi le via dans le pad du PCB n’est pas toujours le meilleur choix

Bien que le via dans le pad du PCB soit très utile pour les conceptions à haute densité, il présente certains problèmes. Ces problèmes, s’ils ne sont pas traités correctement, peuvent affecter la fiabilité de l’appareil électronique. Ces problèmes expliquent pourquoi le via dans le pad du PCB ne doit être utilisé que dans des scénarios spécifiques.

Complexité de fabrication accrue

Le routage des via dans le pad du PCB nécessite des étapes supplémentaires, ce qui accroît fortement la complexité de la fabrication. Les fabricants doivent percer des vias supplémentaires, les recouvrir de matériaux conducteurs, les remplir d’époxy et les recouvrir de cuivre.

Risque de dégagement gazeux

Lors du processus de soudure, les vias bouchés sont susceptibles de dégazer. Ce phénomène est dû au chauffage, qui transforme le liquide en vapeur. Les bulles d’air se déplacent vers le haut à travers le via dans le pad du PCB, et ce dégazage peut entraîner des vides dans le joint de soudure.

Problèmes de planéité de la surface

Les bosses de surface peuvent résulter d’un remplissage et d’un recouvrement imparfaits des via dans le pad du PCB. Ces bosses constituent un défi pour le brasage des composants, principalement les BGA. Il est essentiel de maintenir la surface plane, car cela affectera l’assemblage du circuit imprimé.

Contraintes de conception

Lors de la conception des via dans le pad du PCB, il faut tenir compte de leur effet sur l’assemblage ultérieur. Si les vias ne sont pas correctement remplis et bouchés, la soudure risque de pénétrer dans les vias au cours du processus de soudage. Enfin, les joints de soudure risquent d’être affaiblis.

Impact sur les performances électriques

En plus de contribuer à une meilleure densité de routage et à l’intégrité des signaux, les via dans le pad du PCB peuvent contribuer à des problèmes plus graves en cas d’utilisation abusive. Les défauts des joints de soudure peuvent entraîner une dégradation du signal ou des changements d’impédance. Ces problèmes peuvent avoir des répercussions sur les performances électriques et même provoquer des pannes.

Meilleures pratiques pour l’utilisation de via dans le pad du PCB

Une fois que vous avez déterminé que le via dans le pad du PCB est le bon choix pour votre conception, les pratiques suivantes peuvent vous aider à le mettre en œuvre avec succès. En suivant des pratiques éprouvées, il est facile de réduire les risques et d’éviter des erreurs coûteuses lors de l’assemblage des circuits imprimés.

Évaluer les capacités du fabricant de circuits imprimés dès le début

Avant de commencer à concevoir votre circuit imprimé, évaluez les capacités de conception et de fabrication de votre fabricant de circuits imprimés, telles que la taille minimale de l’anneau annulaire. Vous éviterez ainsi des problèmes de DRC et de DFM par la suite.

Vérifier les fichiers de conception exportés

Lors de l’exportation à partir du logiciel de conception de circuits imprimés, il est essentiel de vérifier tous les fichiers de conception. Cela permet d’éviter de nombreuses erreurs et problèmes susceptibles de survenir lors de la fabrication ultérieure. Outre le schéma de perçage standard, il est essentiel de disposer d’un fichier distinct qui ne mette en évidence que les via dans le pad du PCB. Ces fichiers peuvent aider les fabricants à les distinguer clairement des vias traditionnels, ce qui leur évite de les boucher ou de les remplir par erreur.

Contrôler les matériaux et le processus pour éviter les bosses de surface

Pour garantir un processus de soudure en douceur, vous pouvez sélectionner des matériaux appropriés et maintenir un contrôle strict du processus afin d’éviter les bosses de surface. Il s’agit notamment d’une étape de remplissage et de bouchage soigneusement contrôlée afin d’obtenir une surface lisse et régulière pour un placement fiable des composants.

Règles de dimensionnement pour la conception de circuits imprimés Via in Pad

Pour des connexions fiables, la taille de la pastille doit généralement être un peu plus grande que la taille du via. Lors de la conception de la taille du trou du via dans le pad du PCB, il est conseillé d’ajouter une tolérance appropriée pour un perçage précis. Il est nécessaire de maintenir un anneau annulaire adéquat autour du via, ce qui peut avoir un impact sur les performances électriques du circuit imprimé.

Test et inspection avant la production de masse

Avant de passer à la production à grande échelle, il est nécessaire de tester si le via dans le pad du PCB répond aux performances et à la fiabilité requises. Voici quelques tests clés : test de soudabilité, test thermique et test électrique. Tous ces tests peuvent garantir que la conception est précise, qu’elle répond à la fonction prévue et qu’elle est prête pour la production en série.

Derniers mots

Grâce à ce blog, vous savez désormais quand utiliser le via dans le pad du PCB. Il permet d’économiser de l’espace sur la carte et d’augmenter la densité de routage, ce qui favorise le développement d’appareils compacts et portables. Bien que le via dans le pad du PCB pose des problèmes de fabrication supplémentaires, il peut être mis en œuvre avec succès grâce à une conception soignée et à une collaboration avec un fabricant expérimenté.

Avec près de 20 ans d’expérience dans l’industrie, MOKOPCB fournit des services de PCB et PCBA, y compris une expertise dans les solutions de via dans le pad du PCB. Contactez-nous pour savoir comment nous pouvons vous aider dans votre prochaine conception.